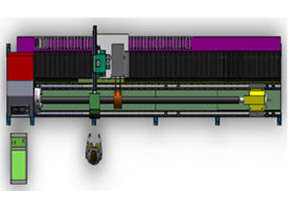

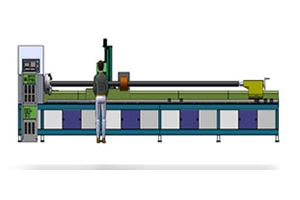

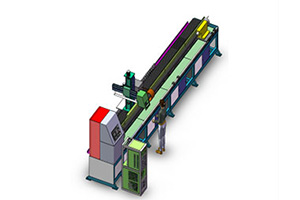

DLG-NC401 Automatisches Schraubenschweißgerät

Arbeitsprozess

(1) Lichtbogenerzeugung

Es gibt zwei Arten von Lichtbogenerzeugungsgeräten im Inneren des Geräts, die jeweils einen Nichtübertragungslichtbogen und einen Übertragungslichtbogen liefern. Die negativen Elektroden der beiden Stromversorgungen sind parallel geschaltet und über eine Verbindung mit der Wolframelektrode (negative Elektrode) der Stapelschweißpistole verbunden ein Kabel. Der Pluspol der Nicht-Transfer-Lichtbogen-Stromversorgung ist über das Kabel mit der Düse der Stapelschweißpistole verbunden, und der Pluspol der Transfer-Lichtbogen-Stromversorgung ist über das Kabel mit dem Werkstück verbunden. Das Kühlwasser ist Durch das wassergekühlte Kabel zur Schweißpistole geleitet, um die Düse und die Elektrode zu kühlen. Argon gelangt über das Magnetventil und den Rotameter in den Schweißbrenner. Nach dem Einschalten der Stromversorgung wird der Lichtbogen ohne Übertragung durch einen Hochfrequenzfunken gezündet. Anschließend erfolgt die Übertragung Der Lichtbogen wird durch den leitenden Kanal zwischen der Wolframelektrode und dem Werkstück gezündet, der durch die Flamme des nicht übertragenden Lichtbogens verursacht wird. Nachdem der übertragende Lichtbogen gezündet ist, kann der nicht übertragende Lichtbogen beibehalten oder abgeschnitten werden. Der übertragene Lichtbogen wird hauptsächlich zur Erzeugung eines Schmelzbades verwendet die Oberfläche des Werkstücks.

(2) Lötpulverausstoß

Das Legierungspulver wird vom Pulverförderer kontinuierlich je nach Bedarf zugeführt und mit Hilfe von Pulverfördergas (in der Regel Argon) in die Schweißpistole geleitet und in den Lichtbogen geblasen. Das Legierungspulver wird vorab in der Lichtbogensäule erhitzt , in geschmolzenem oder halbgeschmolzenem Zustand, und in das Schmelzbad des Werkstücks gesprüht, wo es vollständig geschmolzen wird und das Gas und die Schlacke abgeführt werden.

(3) Parameteranpassung

Durch Anpassen des Transferlichtbogen- und Nichttransferlichtbogenstroms, der Pulverzufuhrmenge und anderer Prozessparameter kann die auf das Werkstück und das geschmolzene Legierungspulver übertragene Wärme gesteuert werden. Durch die relative Bewegung der Schweißpistole und des Werkstücks verfestigt sich das Legierungsbad allmählich und es entsteht die erforderliche Legierungsschicht auf dem Werkstück.

Eigenschaften

Im Vergleich zu anderen Auftragsschweißverfahren bietet das Plasmaauftragschweißen viele Vorteile, da es einen Plasmalichtbogen als Wärmequelle und ein Legierungspulver als Füllmetall verwendet.

(1) Hohe Beschichtungsgeschwindigkeit und hohe Produktivität.

(2) Die Penetration ist kontrollierbar und die Verdünnungsrate ist gering.

(3) Die Oberflächenoberfläche ist flach und glatt mit hoher Dichte, und die Oberflächenoberfläche von 0,5 bis 5 mm kann auf einmal fertiggestellt werden.

(4) Die stabile Oberflächenschicht kann über einen langen Zeitraum kontinuierlich erhalten werden und die Oberflächenoberfläche weist keine Qualitätsprobleme wie Porosität und Trachom auf.

(5) Das Legierungspulver ist einfach herzustellen und kann in einer Vielzahl von Materialien verwendet werden.Es können Pulverschweißmaterialien auf Kobalt-, Nickel-, Eisen- und Kupferbasis ausgewählt und die Formel direkt entsprechend den Arbeitsbedingungen formuliert werden.

(6) Es kann je nach Bedarf mit Spezialmaschinen, Robotern usw. ausgestattet werden, was eine einfache Automatisierung und eine Reduzierung der Arbeitsintensität ermöglicht.

(7) Die Ausnutzungsrate des Pulvers ist hoch und kann mehr als 75 % erreichen.

Überblick

Schrauben als Kernbestandteil von Kunststoffmaschinen haben eine sehr begrenzte Lebensdauer und sind gefährdete Ersatzteile. In der Industrieanwendung, um die Produktionseffizienz zu verbessern, die Wartung von Anlagenausfallzeiten zu reduzieren usw. Daher ist die Oberflächenverstärkungsbehandlung (Verschleiß) erforderlich Widerstandsfähigkeit, Hochtemperaturbeständigkeit und Korrosionsbeständigkeit) der Schraube wird durch Plasmabeschichtung realisiert, um den Anforderungen der Arbeitsbedingungen gerecht zu werden.

Material

Mehr als 90 % der Hersteller von Schraubenkörpermaterialien für Kunststoffmaschinen verwenden 38CrMoAl (fortschrittlicher Nitrierstahl), einige verwenden 42CrMo.

38CrMoAl ist eine Art fortschrittlicher Nitrierstahl, der hauptsächlich zum Nitrieren von Teilen mit hoher Verschleißfestigkeit, hoher Ermüdungsfestigkeit und genauer Größe nach der Wärmebehandlung oder für verschiedene Nitrierteile mit geringer Stoßbelastung, aber hoher Verschleißfestigkeit, wie Bohrstangen und Schleifmaschinen, verwendet wird Spindel, automatische Drehmaschinenspindel, Schnecke, Präzisionsschraube, Präzisionsgetriebe, Hochdruckventil, Spindel, Messgerät, Schablone, Walze, Imitationsform, Zylinderblock usw. Kolbenstange des Kompressors, Regler, rotierende Hülse und feste Hülse der Dampfturbine, verschiedene Abnutzungserscheinungen -beständige Teile aus Gummi und Kunststoff Extruder usw.

Oberflächentechnik

1.Oberflächenmaterial

Legierungspulver auf Nickelbasis (allgemein Nickel 60) und Karbidpulver auf Nickelbasis (je nach Produktnachfrage wird ein entsprechender Anteil an Karbidpulver mit Nickel 60 als Basispulver hinzugefügt).

2.Pulveranforderungen

(1) Wählen Sie entsprechend den erforderlichen Eigenschaften der Produkte (Verschleißfestigkeit, Korrosionsbeständigkeit, Hochtemperaturbeständigkeit) das geeignete Legierungspulver aus.

(2) Der Wärmeausdehnungskoeffizient des Legierungspulvers sollte dem des Matrixmaterials nahekommen. Um zu vermeiden, dass der Wärmeausdehnungskoeffizient zu groß ist, was zu einer größeren Schrumpfspannung und damit zu Produktrissen führt. Die Rissbildung kann auch durch Vorwärmen kontrolliert werden und Wärmeerhaltung.

(3) Das Legierungspulver ist ein selbstschmelzendes Pulver mit guter Fließfähigkeit (kugelförmiges Pulver ist am besten) und gleichmäßiger Partikelgröße. Die Stabilität der Oberfläche kann verbessert werden.

(4) Die Pulverzufuhrgeschwindigkeit ist gleichmäßig und beträgt im Allgemeinen 10–30 g/min. Der beste Partikelgrößenbereich liegt bei 150–300 mo. Der Gasdurchflussbereich beträgt 2,0–2,5 l/min

3.Schraubenanforderungen

Die Oberfläche der Schraube benötigt Oberflächenlegierungspulver, und die Voraussetzung besteht darin, sicherzustellen, dass die Schraubenoberfläche frei von Öl, Rost und offensichtlichen Mängeln ist.

4.Ausstattungsanforderungen

Die Ausrüstung besteht aus einer Plasmapulverschweißmaschine und einer automatischen Schweißausrüstung.

(1) Plasma-Pulver-Stapelschweißmaschine

Es gibt drei Arten von Plasmapulver-Stapelschweißmaschinen, die von unserem Unternehmen hergestellt werden: dml-v02bd (100a), dml-v03ad (160A) und dml-v03bd (300A).Die Leistung variiert von groß bis klein und kann entsprechend den tatsächlichen Arbeitsbedingungen ausgewählt werden. Die Stromversorgung des Hauptmotors verfügt über ein hochintegriertes Design mit überlegener Leistung und kleinem Volumen.Der Kühlwassertank ist mit einem Hochleistungskompressor ausgestattet, der das Kühlwasser über einen langen Zeitraum auf einer konstanten Temperatur halten und den kontinuierlichen Arbeitsbedarf über einen langen Zeitraum gewährleisten kann.