DLG-NC401 自動ネジ溶接機

作業工程

(1) アークの発生

装置内には非転写アークと転写アークを供給する 2 種類のアーク発生装置があり、2 つの電源のマイナス極は並列に接続され、スタック溶接ガンのタングステン電極(マイナス極)に接続されています。非転写アーク電源の正極はケーブルを介してスタック溶接ガンのノズルに接続され、転写アーク電源の正極はケーブルを介してワークに接続されます。冷却水はアルゴンは水冷ケーブルを介して溶接ガンに導かれ、ノズルと電極を冷却します。アルゴンは電磁弁と回転計を通って溶接トーチに入ります。電源がオンになると、高周波スパークによって非転写アークが点火されます。その後、転写アークが発生します。アークは、非転写アーク火炎によって引き起こされるタングステン電極とワークピース間の導電チャネルによって点火されます。転写アークが点火された後、非転写アークは保持または遮断できます。主に転写アークを使用して表面に溶融池を生成します。ワークの表面。

(2) はんだ粉の排出量

合金粉末は需要に応じて粉末供給装置から連続的に供給され、粉末供給ガス(通常はアルゴン)の助けを借りて溶接ガンに送られ、アークに吹き込まれます。合金粉末はアークコラムで事前に加熱されます。溶融または半溶融状態でワークの溶融池に噴射され、完全に溶融し、ガスとスラグが排出されます。

(3)パラメータ調整

転写アーク電流と非転写アーク電流、粉末供給量などのプロセスパラメータを調整することにより、ワークおよび溶融合金粉末に伝わる熱を制御できます。溶接ガンとワークの相対運動により、合金プールは徐々に凝固します。そして必要な合金堆積層がワークピース上に得られます。

特徴

他の表面仕上げ方法と比較して、プラズマ表面仕上げは、熱源としてプラズマ アークを使用し、溶加材として合金粉末を使用するため、多くの利点があります。

(1) 被覆速度が速く、生産性が高い。

(2) 浸透力の制御が可能であり、希釈率が低い。

(3) 仕上げ面は平滑かつ高密度であり、一度に0.5~5mmの仕上げ面が完成します。

(4) 長期間連続して安定した表面層が得られ、表面に気孔やトラコーマなどの品質上の問題がありません。

(5) 合金粉末は調製が容易であり、幅広い材料に使用できます。コバルト系、ニッケル系、鉄系、銅系の粉末溶接材料を選択でき、作業条件に応じて直接配合することができます。

(6) 需要に応じて専用機、ロボット等を搭載することができ、自動化、省力化が容易です。

(7) 粉末の利用率が高く、利用率は 75% 以上に達することもあります。

概要

プラスチック機械の核心部品であるねじは、その寿命が非常に限られており、脆弱なスペアパーツです。産業用途では、生産効率の向上、設備のダウンタイムメンテナンスの削減などを目的として、表面強化処理(摩耗)が行われます。ねじの耐高温性、耐食性など)をプラズマ表面処理により実現し、作業条件の要求に応えます。

材料

プラスチック機械ねじ本体の材質メーカーの 90% 以上が 38CrMoAl (高度窒化鋼) を使用しており、一部のメーカーでは 42CrMo が使用されています。

38CrMoAl は高度な窒化鋼の一種で、主に耐摩耗性、疲労強度が高く、熱処理後の正確なサイズを備えた窒化部品、またはボーリングバー、グラインダーなど、衝撃荷重が低いが耐摩耗性が高いさまざまな窒化部品に使用されます。スピンドル、自動盤主軸、ウォーム、精密ねじ、精密歯車、高圧バルブ、ステム、ゲージ、テンプレート、ローラー、模造金型、シリンダーブロックなど圧縮機のピストンロッド、ガバナ、蒸気タービンの回転スリーブおよび固定スリーブ、各種摩耗-ゴム、プラスチック押出機の耐耐性部品など。

表面仕上げ技術

1.表面材

ニッケル基合金粉末(一般的なニッケル60)およびニッケル基炭化物粉末(製品の要求に応じてニッケル60をベース粉末として、対応する割合の炭化物粉末を追加)。

2.粉末の要件

(1) 製品の要求特性(耐摩耗性、耐食性、耐高温性)に応じて、適切な合金粉末を選択します。

(2) 合金粉末の熱膨張係数はマトリックス材料の熱膨張係数に近い必要があります。熱膨張係数が大きすぎて収縮応力が大きくなり、製品の亀裂が発生するのを避けるためです。亀裂は予熱によって制御することもできます。そして保温性。

(3) 合金粉末は流動性が良く(球状粉末が最適)、粒度が均一な自己融解粉末です。表面仕上げの安定性が向上します。

(4) 粉末の供給速度は均一で、一般的に 10 ~ 30 g/min です。最適な粒径範囲は 150 ~ 300 mo. ガス流量範囲 2.0 ~ 2.5 l/min

3.ネジの要件

表面仕上げの表面には表面仕上げ合金粉末のネジが必要ですが、その前提は、ネジの表面に油、錆、明らかな欠陥がないことを確認することです。

4.機器要件

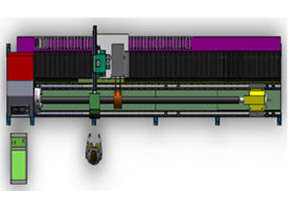

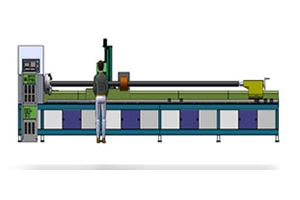

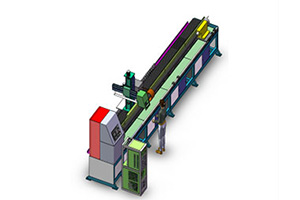

装置はプラズマ粉末溶接機と自動溶接装置で構成されています。

(1) プラズマ粉末積層溶接機

当社が製造するプラズマ粉末積層溶接機は、dml-v02bd(100a)、dml-v03ad(160A)、dml-v03bd(300A)の3種類があります。出力は大から小まであり、実際の作業条件に応じて選択できます。メインエンジン電源は高度に統合された設計を採用しており、優れた性能と小さな体積を備えています。冷凍水タンクには高出力コンプレッサーが装備されており、冷凍水を長時間一定の温度に保ち、長時間の連続使用要求を保証します。