DLG-NC401 Автомат для винтовой сварки

Рабочий процесс

(1) Генерация дуги

Внутри оборудования имеется два типа устройств, генерирующих дугу, которые подают непереносящую и переносящую дугу соответственно. Отрицательные электроды двух источников питания соединены параллельно и соединены с вольфрамовым электродом (отрицательным электродом) сварочной горелки через кабель. Положительный полюс источника питания без переноса дуги подключается к соплу многоядерной сварочной горелки через кабель, а положительный полюс источника питания переносной дуги подключается к заготовке через кабель. Охлаждающая вода подведен к сварочному пистолету через кабель с водяным охлаждением для охлаждения сопла и электрода. Аргон поступает в сварочную горелку через электромагнитный клапан и ротаметр. После включения питания непереносная дуга зажигается высокочастотной искрой. Затем передача дуга зажигается в проводящем канале между вольфрамовым электродом и заготовкой, вызванном пламенем непереносной дуги. После зажигания дуги переноса непереносную дугу можно сохранить или отключить. В основном используется передаточная дуга для образования расплавленной ванны на поверхность заготовки.

(2) Выход припоя

Порошок сплава непрерывно подается устройством подачи порошка в соответствии с потребностью, подается в сварочную горелку с помощью газа для подачи порошка (обычно аргона) и вдувается в дугу. Порошок сплава заранее нагревается в столбе дуги. , в расплавленном или полурасплавленном состоянии, и распыляется в расплавленную ванну заготовки, где она полностью расплавляется, а газ и шлак выводятся.

(3) Настройка параметров

Регулируя ток переносной и непереносной дуги, количество подачи порошка и другие параметры процесса, можно контролировать тепло, передаваемое заготовке и расплавленному порошку сплава. При относительном движении сварочного пистолета и заготовки ванна сплава постепенно затвердевает. и на заготовке получается необходимый слой наплавки сплава.

Характеристики

По сравнению с другими методами наплавки плазменная наплавка имеет много преимуществ, поскольку в ней используется плазменная дуга в качестве источника тепла и порошок сплава в качестве присадочного металла.

(1) Высокая скорость наплавки и высокая производительность.

(2) Проникновение контролируемое, а степень разбавления низкая.

(3) Поверхность покрытия плоская и гладкая, с высокой плотностью, поверхность толщиной 0,5-5 мм может быть обработана за один раз.

(4) Стабильный поверхностный слой может быть получен непрерывно в течение длительного времени, а поверхность покрытия не имеет проблем с качеством, таких как пористость и трахома.

(5) Порошок сплава легко приготовить, и его можно использовать с широким спектром материалов.Можно выбрать порошковые сварочные материалы на основе кобальта, никеля, железа и меди, а формулу можно составить непосредственно в соответствии с условиями работы.

(6) В зависимости от спроса он может быть оснащен специальной машиной, роботом и т. д., что позволяет легко реализовать автоматизацию и снизить трудоемкость.

(7) Коэффициент использования порошка высок, а коэффициент использования может достигать более 75%.

Обзор

Винт как основная часть пластикового оборудования, его срок службы очень ограничен, это уязвимые запасные части. В промышленном применении, чтобы повысить эффективность производства, сократить время простоя оборудования и так далее. Поэтому обработка для укрепления поверхности (износ) устойчивость, устойчивость к высоким температурам и коррозионная стойкость) винта реализуется путем плазменной наплавки, чтобы соответствовать требованиям условий работы.

Материал

Более 90% производителей пластиковых корпусов винтов для машин используют 38CrMoAl (сталь с улучшенным азотированием), а некоторые используют 42CrMo.

38CrMoAl — это разновидность усовершенствованной азотированной стали, которая в основном используется для азотирования деталей с высокой износостойкостью, высокой усталостной прочностью и точным размером после термообработки, а также для различных азотированных деталей с низкой ударной нагрузкой, но высокой износостойкостью, таких как расточные оправки, шлифовальные станки. шпиндель, шпиндель токарного станка, червяк, прецизионный винт, прецизионная передача, клапан высокого давления, шток, манометр, шаблон, ролик, имитация формы, блок цилиндров и т. д. Шток поршня компрессора, регулятор, вращающаяся втулка и неподвижная втулка паровой турбины, различный износ -устойчивые детали экструдера из резины и пластика и т. д.

Технология покрытия

1.Материал покрытия

Порошок сплава на основе никеля (обычный никель 60) и порошок карбида никеля (добавление соответствующей пропорции порошка карбида с никелем 60 в качестве базового порошка в соответствии с потребностями продукта).

2.Требования к порошку

(1) В соответствии с требуемыми свойствами продукции (износостойкость, коррозионная стойкость, устойчивость к высоким температурам) выберите соответствующий порошок сплава.

(2) Коэффициент теплового расширения порошка сплава должен быть близок к коэффициенту теплового расширения матричного материала. Чтобы избежать слишком большого коэффициента теплового расширения, что приводит к большему усадочному напряжению, что приводит к растрескиванию продукта. Растрескивание также можно контролировать путем предварительного нагрева. и сохранение тепла.

(3) Порошок сплава представляет собой самоплавящийся порошок с хорошей текучестью (лучше всего сферический порошок) и однородным размером частиц. Стабильность наплавки может быть улучшена.

(4) Скорость подачи порошка одинакова, обычно она составляет 10–30 г/мин. Лучший диапазон размеров частиц составляет 150–300 мес. Диапазон расхода газа 2,0–2,5 л/мин.

3.Требования к винтам

Для наплавки поверхности необходим винт из наплавочного порошка сплава, и необходимо обеспечить, чтобы на поверхности винта не было масла, ржавчины и очевидных дефектов.

4.Требования к оборудованию

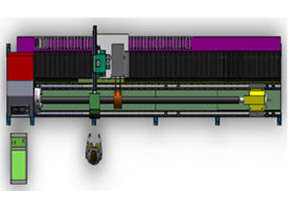

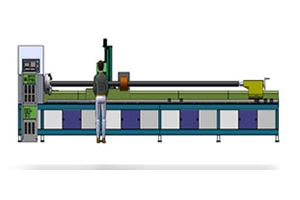

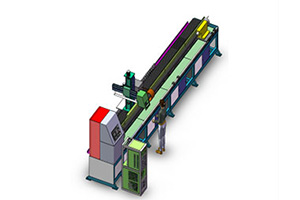

Оборудование состоит из аппарата плазменной порошковой сварки и автоматического сварочного оборудования.

(1) Аппарат для плазменной порошковой сварки

Наша компания производит три типа аппаратов плазменной порошковой сварки: dml-v02bd (100a), dml-v03ad (160A) и dml-v03bd (300A).Мощность варьируется от большой до маленькой, которую можно выбрать в соответствии с фактическими условиями работы. Главный источник питания двигателя имеет высокоинтегрированную конструкцию, отличается превосходной производительностью и небольшим объемом.Резервуар для охлаждающей воды оснащен мощным компрессором, который может поддерживать постоянную температуру охлаждающей воды в течение длительного времени и обеспечивать непрерывную работу в течение длительного времени.