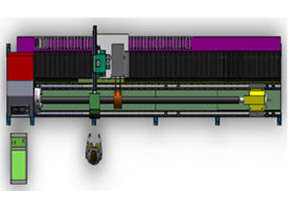

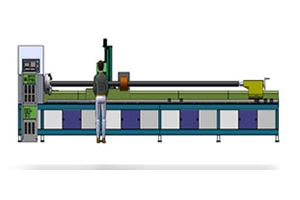

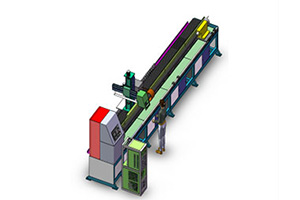

DLG-NC401 Otomatik vida kaynak makinesi

Çalışma süreci

(1) Ark üretimi

Ekipmanın içinde, sırasıyla transfer arkı ve transfer arkı sağlayan iki tür ark üreten cihaz vardır. İki güç kaynağının negatif elektrotları paralel olarak bağlanır ve bir kablo aracılığıyla yığın kaynak tabancasının tungsten elektroduna (negatif elektrot) bağlanır. Transfer arkı güç kaynağının pozitif kutbu, kablo aracılığıyla yığın kaynak tabancasının nozuluna bağlanır ve transfer arkı güç kaynağının pozitif kutbu, kablo aracılığıyla iş parçasına bağlanır. Soğutma suyu, nozulu ve elektrodu soğutmak için su soğutmalı kablo aracılığıyla kaynak tabancasına yönlendirilir. Argon, solenoid valf ve rotametre aracılığıyla kaynak torçuna girer. Güç açıldıktan sonra, transfer arkı yüksek frekanslı kıvılcımla ateşlenir. Daha sonra, transfer arkı, transfer arkı alevinin neden olduğu tungsten elektrot ile iş parçası arasındaki iletken kanal tarafından ateşlenir. Transfer arkı ateşlendikten sonra, transfer arkı tutulabilir veya kesilebilir. Esas olarak, iş parçasının yüzeyinde erimiş havuz oluşturmak için transfer arkını kullanır.

(2) Lehim tozu çıkışı

Alaşım tozu, talebe göre toz besleyici tarafından sürekli olarak beslenir ve toz besleme gazı (genellikle argon) yardımıyla kaynak tabancasına gönderilir ve ark içine üflenir. Alaşım tozu, ark kolonunda önceden erimiş veya yarı erimiş halde ısıtılır ve iş parçasının erimiş havuzuna püskürtülür, burada tamamen erir ve gaz ve cüruf boşaltılır.

(3) Parametre ayarlaması

Transfer ark ve transfer ark dışı akım, toz besleme miktarı ve diğer işlem parametreleri ayarlanarak, iş parçasına aktarılan ısı ve erimiş alaşım tozu kontrol edilebilir. Kaynak tabancasının ve iş parçasının göreceli hareketi ile alaşım havuzu kademeli olarak katılaşır ve iş parçası üzerinde gerekli alaşım tortu tabakası elde edilir.

Özellikler

Plazma yüzey kaplama yöntemi, diğer yüzey kaplama yöntemlerine göre plazma arkının ısı kaynağı, alaşım tozunun ise dolgu metali olarak kullanılması nedeniyle birçok avantaja sahiptir.

(1) Yüksek kaplama hızı ve yüksek verimlilik.

(2) Nüfuziyet kontrol edilebilir ve seyreltme oranı düşüktür.

(3) Yüzey kaplaması düz ve pürüzsüzdür, yüksek yoğunlukludur ve 0,5-5 mm'lik yüzey kaplaması tek seferde tamamlanabilir.

(4) Uzun süre boyunca sürekli olarak kararlı yüzey tabakası elde edilebilir ve yüzey yüzeyinde gözeneklilik ve trahom gibi kalite sorunları yoktur.

(5) Alaşım tozunun hazırlanması kolaydır ve çok çeşitli malzemelerde kullanılabilir. Kobalt esaslı, nikel esaslı, demir esaslı ve bakır esaslı toz kaynak malzemeleri seçilebilir ve formül doğrudan çalışma koşullarına göre formüle edilebilir.

(6) Otomasyonu gerçekleştirmek ve iş yoğunluğunu azaltmak için talebe göre özel makine, robot vb. ile donatılabilir.

(7) Tozun kullanım oranı yüksektir ve kullanım oranı %75'in üzerine çıkabilir.

Genel Bakış

Plastik makinelerinin çekirdek parçası olan vidanın ömrü çok sınırlıdır, hassas bir yedek parçadır. Endüstriyel uygulamada, üretim verimliliğini artırmak, ekipman bakım ve duruş sürelerini azaltmak vb. için vidanın yüzey güçlendirme işlemi (aşınma direnci, yüksek sıcaklık direnci ve korozyon direnci) plazma yüzey kaplama ile gerçekleştirilerek çalışma koşullarının gereksinimlerini karşılamaktadır.

Malzeme

Plastik makine vida gövdesi malzemesi üreticilerinin %90'ından fazlası 38CrMoAl (İleri nitrürleme çeliği) kullanmaktadır ve bazıları da 42CrMo kullanmaktadır.

38CrMoAl, esas olarak yüksek aşınma direncine, yüksek yorulma dayanımına ve ısıl işlemden sonra doğru boyuta sahip parçaların nitrürlenmesinde veya delme çubuğu, taşlama mili, otomatik torna mili, solucan, hassas vida, hassas dişli, yüksek basınç valfi, gövde, gösterge, şablon, silindir, imitasyon kalıp, silindir bloğu vb. gibi düşük darbe yükü ancak yüksek aşınma direncine sahip çeşitli nitrürleme parçalarında kullanılan bir tür gelişmiş nitrürleme çeliğidir. Kompresörün piston çubuğu, regülatör, döner manşon ve buhar türbininin sabit manşonu, kauçuk ve plastik ekstrüderin çeşitli aşınmaya dayanıklı parçaları vb.

Yüzey kaplama teknolojisi

1.Yüzey malzemesi

Nikel esaslı alaşım tozu (genel nikel 60) ve nikel esaslı karbür tozu (ürün talebine göre baz toz olarak nikel 60 ile birlikte karbür tozunun uygun oranda eklenmesi).

2.Toz gereksinimleri

(1) Ürünlerin gerekli özelliklerine (aşınma direnci, korozyon direnci, yüksek sıcaklık direnci) göre uygun alaşım tozunu seçin.

(2) Alaşım tozunun termal genleşme katsayısı, matris malzemesininkine yakın olmalıdır. Termal genleşme katsayısının çok büyük olmasını önlemek için, daha fazla büzülme gerilimi oluşur ve bu da ürünün çatlamasına neden olur. Çatlama, ön ısıtma ve ısı koruması ile de kontrol edilebilir.

(3) Alaşım tozu, iyi akışkanlığa (küresel toz en iyisidir) ve düzgün parçacık boyutuna sahip kendiliğinden eriyen bir tozdur. Yüzeyin kararlılığı iyileştirilebilir.

(4) Toz besleme hızı düzgündür ve hız genellikle 10-30 g / dakikadır. En iyi parçacık boyutu aralığı 150-300 mo'dur. Gaz akış aralığı 2,0-2,5 l / dakikadır.

3.Vida gereksinimleri

Yüzey kaplaması için yüzey kaplama alaşım tozundan yapılmış vidaya ihtiyaç vardır ve amaç vida yüzeyinin yağ, pas ve belirgin kusurlardan arındırılmış olmasıdır.

4.Ekipman gereksinimleri

Ekipmanlar plazma toz kaynak makinesi ve otomatik kaynak ekipmanlarından oluşmaktadır.

(1) Plazma toz yığın kaynak makinesi

Firmamız tarafından üretilen üç çeşit plazma toz kaynak makinesi bulunmaktadır: dml-v02bd (100A), dml-v03ad (160A) ve dml-v03bd (300A). Güç, gerçek çalışma koşullarına göre büyükten küçüğe değişebilmektedir. Ana motor güç kaynağı, üstün performans ve küçük hacim sunan son derece entegre bir tasarıma sahiptir. Soğutma suyu deposu, soğutma suyunu uzun süre sabit sıcaklıkta tutabilen ve uzun süre kesintisiz çalışma ihtiyacını karşılayabilen yüksek güçlü bir kompresörle donatılmıştır.