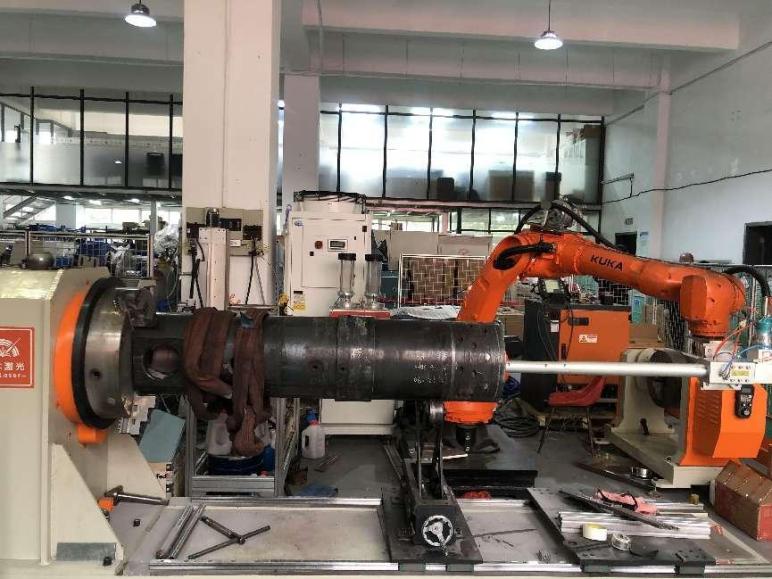

Laserauftragschweißrohr

Das Extrusionssystem besteht aus einer Schnecke und einem Zylinder, deren Betriebsbedingungen anspruchsvoll sind, wie z. B. hoher Druck, hohe Temperatur, starker Verschleiß und Korrosion.

Der Poliergrad der Innenfläche des Zylinders hat einen signifikanten Einfluss auf den Extrusionsprozess....

Im Allgemeinen ist für die Herstellung von Läufen ein Material mit hervorragenden Eigenschaften erforderlich, wie z. B. Hitzebeständigkeit, Verschleißfestigkeit, Hochdruckbeständigkeit usw.

Eine raue Innenwand des Fasses würde die Fördermenge beeinträchtigen. Durch den zu hohen Druck langjähriger Ablagerungen könnte sie beschädigt werden.

Manchmal wirken Hilfsstoffe und Additive korrosiv. Unter hohem Druck und hoher Temperatur korrodieren sie leicht. Langanhaltende Korrosion kann die Wandstärke des Zylinders reduzieren und zu Brüchen führen. Darüber hinaus entstehen während des Prozesses Blasen, die die Produktqualität beeinträchtigen, beispielsweise Härte, Formverhältnis, Stabilität und Knusprigkeit. Das Phänomen des Rückflusses verstärkt sich, wenn die Schmelze im Zylinder nach vorne strömt, länger darin verweilt und sich braun verfärbt. In diesem Fall können sich Flecken auf der Oberfläche der fertigen Produkte ablagern.

Die Technologie des Laserauftragschweißens würde dieses Problem effizient lösen. Im Vergleich zu anderen Verfahren bietet das Laserauftragschweißen folgende Vorteile:

1. Bei niedriger Verdünnungsrate wäre die Leistungsfähigkeit der Deckschicht ausreichend gewährleistet.

2. Hohe Texturdichte. Winziger Defekt am Werkstück.

3. Einfache Vorbehandlung vor der Verkleidung

4. Kleiner Divergenzwinkel des Laserstrahls und gute Richtwirkung, hervorragend geeignet für Teilreparaturen.

Das Werkstück im Video hat einen Innendurchmesser von 190 mm und eine Länge von 1380 mm. Es ist dreilagig beschichtet: Die ersten beiden Lagen bestehen aus Edelstahlpulver, die letzte aus hochfestem Legierungspulver. Die Härte beträgt bis zu HRC 65–70, ohne Risse oder Poren.

Video

Veröffentlichungsdatum: 28. März 2023