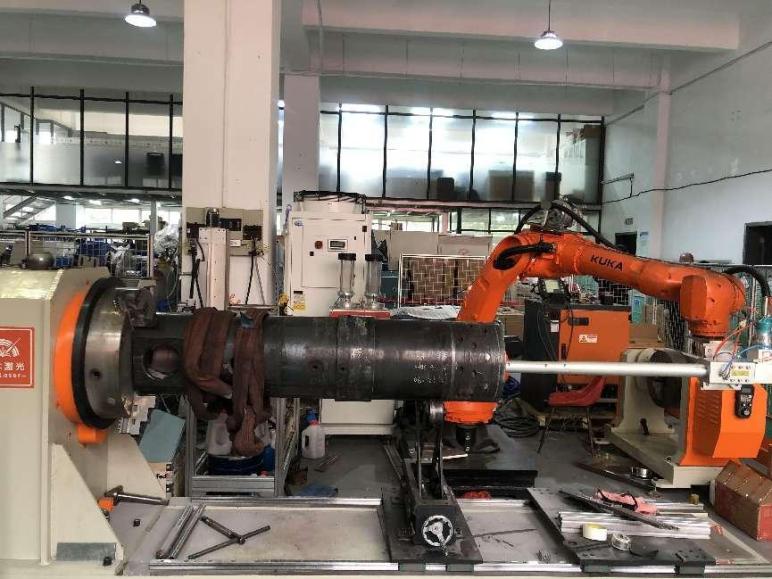

Barril de revestimiento láser

El sistema extruido consta de un tornillo y un cilindro cuyas condiciones de funcionamiento son austeras, como por ejemplo bajo alta presión, alta temperatura, desgaste severo y algo de corrosión.

El grado de pulido de la superficie interior del cilindro tiene un impacto significativo en el proceso de extrusión....

Generalmente, se requiere un material de excelente rendimiento para producir barriles, como resistente al calor, resistente al desgaste, resistente a alta presión, etc.

Si se trata de una superficie rugosa de la pared interior del cañón, eso afectaría la velocidad de descarga.Se rompería debido a que soportaría demasiada presión por acumulaciones prolongadas.

En ocasiones, los materiales auxiliares y aditivos son corrosivos.Es fácil corroerse en situaciones de alta presión y alto calor.Corrosión durante mucho tiempo que reduciría el espesor del cañón hasta romperlo.Excepto por esto, también genera burbujas durante el proceso, lo que influiría en la calidad del producto, como dureza, relación de moldeo, calidad inestable, crujiente, etc.El fenómeno del reflujo se vuelve más a medida que avanza el derretimiento en el barril, lo que hace que permanezca por mucho tiempo y se vuelva marrón.En este caso, se depositarían algunas manchas en la superficie de los productos terminados.

La tecnología de revestimiento láser resolvería este problema de forma eficaz.Comparado con el de otros.la parte superior del revestimiento láser de la siguiente manera,

1 Baja tasa de dilución, el rendimiento de la capa de revestimiento estaría suficientemente asegurado.

2 Alta densidad de textura.Pequeño defecto en la pieza de trabajo.

3 Tratamiento sencillo antes del revestimiento

4 Pequeño ángulo de divergencia del haz láser y buena directividad, trabajo brillante para reparación parcial.

La pieza de trabajo en el video, ID 190 mm, longitud 1380 mm, se aplican tres capas.Las dos primeras capas de polvo de acero inoxidable, la última capa de polvo de aleación de alta dureza.Sería hasta HRC 65-70 sin grietas ni poros, como referencia.

Video

Hora de publicación: 28 de marzo de 2023