Máquina automática de soldagem de parafusos DLG-NC401

Processo de trabalho

(1) Geração de arco

Existem dois tipos de dispositivos geradores de arco dentro do equipamento, que fornecem arco sem transferência e arco com transferência, respectivamente. Os eletrodos negativos das duas fontes de alimentação são conectados em paralelo e ligados ao eletrodo de tungstênio (eletrodo negativo) da tocha de soldagem por meio de um cabo. O polo positivo da fonte de alimentação do arco sem transferência é conectado ao bocal da tocha de soldagem por meio de um cabo, e o polo positivo da fonte de alimentação do arco com transferência é conectado à peça de trabalho por meio de um cabo. A água de refrigeração é conduzida até a tocha de soldagem por meio de um cabo refrigerado a água para resfriar o bocal e o eletrodo. O argônio entra na tocha de soldagem através de uma válvula solenoide e um rotâmetro. Após a alimentação ser ligada, o arco sem transferência é aceso por uma faísca de alta frequência. Em seguida, o arco com transferência é aceso pelo canal condutor entre o eletrodo de tungstênio e a peça de trabalho, causado pela chama do arco sem transferência. Após o arco com transferência ser aceso, o arco sem transferência pode ser mantido ou interrompido. O arco com transferência é usado principalmente para produzir uma poça de fusão na superfície da peça. peça de trabalho.

(2) Produção de pó de solda

O pó da liga é fornecido continuamente pelo alimentador de pó de acordo com a demanda e é enviado para a pistola de soldagem com o auxílio de um gás de alimentação de pó (geralmente argônio), sendo então insuflado no arco. O pó da liga é previamente aquecido na coluna de arco, em estado fundido ou semifundido, e pulverizado na poça de fusão da peça de trabalho, onde é totalmente fundido, sendo expelido o gás e a escória.

(3) Ajuste de parâmetros

Ajustando a corrente do arco de transferência e do arco sem transferência, a quantidade de pó alimentado e outros parâmetros do processo, é possível controlar o calor transferido para a peça de trabalho e o pó de liga fundido. Com o movimento relativo entre a pistola de soldagem e a peça de trabalho, a poça de liga solidifica-se gradualmente e obtém-se a camada de liga depositada desejada na peça.

Características

Comparado com outros métodos de revestimento, o revestimento por plasma apresenta muitas vantagens, pois utiliza o arco de plasma como fonte de calor e o pó de liga como metal de enchimento.

(1) Alta velocidade de revestimento e alta produtividade.

(2) A penetração é controlável e a taxa de diluição é baixa.

(3) A superfície de revestimento é plana e lisa com alta densidade, e a superfície de revestimento de 0,5-5 mm pode ser concluída de uma só vez.

(4) A camada de superfície estável pode ser obtida continuamente por um longo tempo, e a superfície não apresenta problemas de qualidade, como porosidade e tracoma.

(5) O pó de liga é fácil de preparar e pode ser usado em uma ampla gama de materiais. Materiais de soldagem em pó à base de cobalto, níquel, ferro e cobre podem ser selecionados, e a fórmula pode ser formulada diretamente de acordo com as condições de trabalho.

(6) Pode ser equipado com máquinas especiais, robôs, etc., de acordo com a demanda, o que facilita a automação e reduz a intensidade do trabalho.

(7) A taxa de utilização do pó é alta e pode atingir mais de 75%.

Visão geral

O parafuso, como componente central de máquinas para plásticos, tem vida útil muito limitada, sendo uma peça de reposição vulnerável. Na aplicação industrial, visando melhorar a eficiência da produção, reduzir o tempo de inatividade dos equipamentos e a necessidade de manutenção, o tratamento de reforço superficial (resistência ao desgaste, resistência a altas temperaturas e resistência à corrosão) do parafuso é realizado por revestimento por plasma, de forma a atender aos requisitos das condições de trabalho.

Material

Mais de 90% dos fabricantes de materiais para corpos de parafusos em máquinas de plástico utilizam 38CrMoAl (aço nitretado avançado), e alguns utilizam 42CrMo.

O aço 38CrMoAl é um tipo de aço nitretado avançado, usado principalmente para nitretar peças com alta resistência ao desgaste, alta resistência à fadiga e dimensões precisas após tratamento térmico, ou diversas peças nitretadas com baixa carga de impacto, mas alta resistência ao desgaste, como barras de mandrilar, eixos de retificadoras, eixos de tornos automáticos, roscas sem-fim, parafusos de precisão, engrenagens de precisão, válvulas de alta pressão, hastes, medidores, gabaritos, rolos, moldes de imitação, blocos de cilindros, etc. Também é utilizado em hastes de pistão de compressores, reguladores, camisas rotativas e fixas de turbinas a vapor, diversas peças resistentes ao desgaste de extrusoras de borracha e plástico, etc.

Tecnologia de revestimento

1.Material de revestimento

Pó de liga à base de níquel (níquel 60 em geral) e pó de carboneto à base de níquel (adicionando a proporção correspondente de pó de carboneto ao níquel 60 como pó base, de acordo com a demanda do produto).

2.Requisitos de pó

(1) De acordo com as propriedades exigidas dos produtos (resistência ao desgaste, resistência à corrosão, resistência a altas temperaturas), escolha o pó de liga apropriado.

(2) O coeficiente de expansão térmica do pó de liga deve ser próximo ao do material da matriz. Para evitar que o coeficiente de expansão térmica seja muito grande, resultando em maior tensão de contração, resultando em trincas no produto. As trincas também podem ser controladas por pré-aquecimento e manutenção do calor.

(3) O pó de liga é um pó autofundente com boa fluidez (pó esférico é o melhor) e tamanho de partícula uniforme. A estabilidade da superfície pode ser melhorada.

(4) A velocidade de alimentação do pó é uniforme, geralmente entre 10 e 30 g/min. A faixa ideal de tamanho de partícula é de 150 a 300 µm. A faixa de fluxo de gás é de 2,0 a 2,5 l/min.

3.Requisitos de parafuso

A superfície de revestimento requer o uso de pó de liga para revestimento do parafuso, e a premissa é garantir que a superfície do parafuso esteja livre de óleo, ferrugem e defeitos visíveis.

4.Requisitos de equipamento

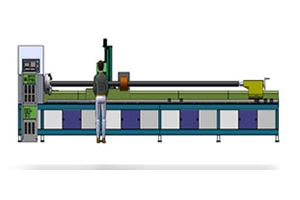

O equipamento é composto por uma máquina de soldagem a plasma e um equipamento de soldagem automática.

(1) Máquina de soldagem de pó de plasma

Nossa empresa produz três modelos de máquinas de soldagem a plasma com pó: dml-v02bd (100A), dml-v03ad (160A) e dml-v03bd (300A). A potência varia de alta a baixa, podendo ser selecionada de acordo com as condições reais de trabalho. A fonte de alimentação do motor principal adota um design altamente integrado, com desempenho superior e tamanho compacto. O tanque de refrigeração é equipado com um compressor de alta potência, que mantém a água refrigerada em temperatura constante por longos períodos, garantindo o funcionamento contínuo por muito tempo.