プラズマ粉末表面処理機 DML-V03CD

DML-V03CDの動作原理

プラズマ粉末肉盛は、プラズマアークを熱源とする肉盛技術の一種であり、プラズマアークによって発生した高温を利用して合金粉末と基材の表面を急速に加熱し、溶融、混合、拡散、凝固させる。プラズマビームが放出された後、自己励起して冷却し、高性能合金層を形成し、部品表面の強化と硬化を実現します。肉盛層の厚さ、幅、硬度は、関連する肉盛パラメータを調整することにより、一定の範囲内で自由に調整できます。プラズマ粉末肉盛後、母材と肉盛材の間に融合界面が形成され、高い接合強度を有します。肉盛層は緻密な構造を持ち、耐食性と耐摩耗性に優れています。母材と肉盛材の希釈度が低下し、材料特性の変化が小さいです。粉末を肉盛材として使用することで、合金設計の選択性を向上させることができ、特に耐火材料をうまく重ね合わせることができ、ワークピースの耐摩耗性と耐摩耗性を向上させることができます。高温、耐腐食性。

DML-V03CD 技術的利点

1. 結果は、クラッド合金層がワークピースの基板と冶金結合しており、結合強度が高いことを示しています。

2. プラズマアーク肉盛の希釈率は 5% ~ 10% 以下に制御できます。

3. 表面処理工程の機械化・自動化が容易になります。

4. 複雑な前処理工程を必要とせず、腐食した油汚れた金属部品の表面に直接プラズマ表面処理を施すことができます。

5. 他のプラズマ溶射溶接装置と比較して、構造が簡単で、省エネ、操作とメンテナンスが簡単などの利点があります。

6. プラズマアークは、高温、エネルギーの集中、優れた安定性、ワークピースへの残留応力と変形が小さいなどの利点があります。

7. 優れた制御性。プラズマアークの雰囲気や温度などのパラメータは、出力、ガスの種類、流量、ノズルの構造サイズを変更することで調整できるため、効率的な自動生産を実現し、労働生産性を向上させます。

8. 幅広い材料に対応します。堆積材料としての硬化肉盛合金粉末は、鋳造、圧延、伸線などの加工技術に制限されません。様々な性能要件に応じて、異なる合金粉末組成を構成できます。特に、線引きは難しいが粉末化は容易な耐摩耗性合金に適しており、硬化肉盛層に必要な性能を得ることができます。

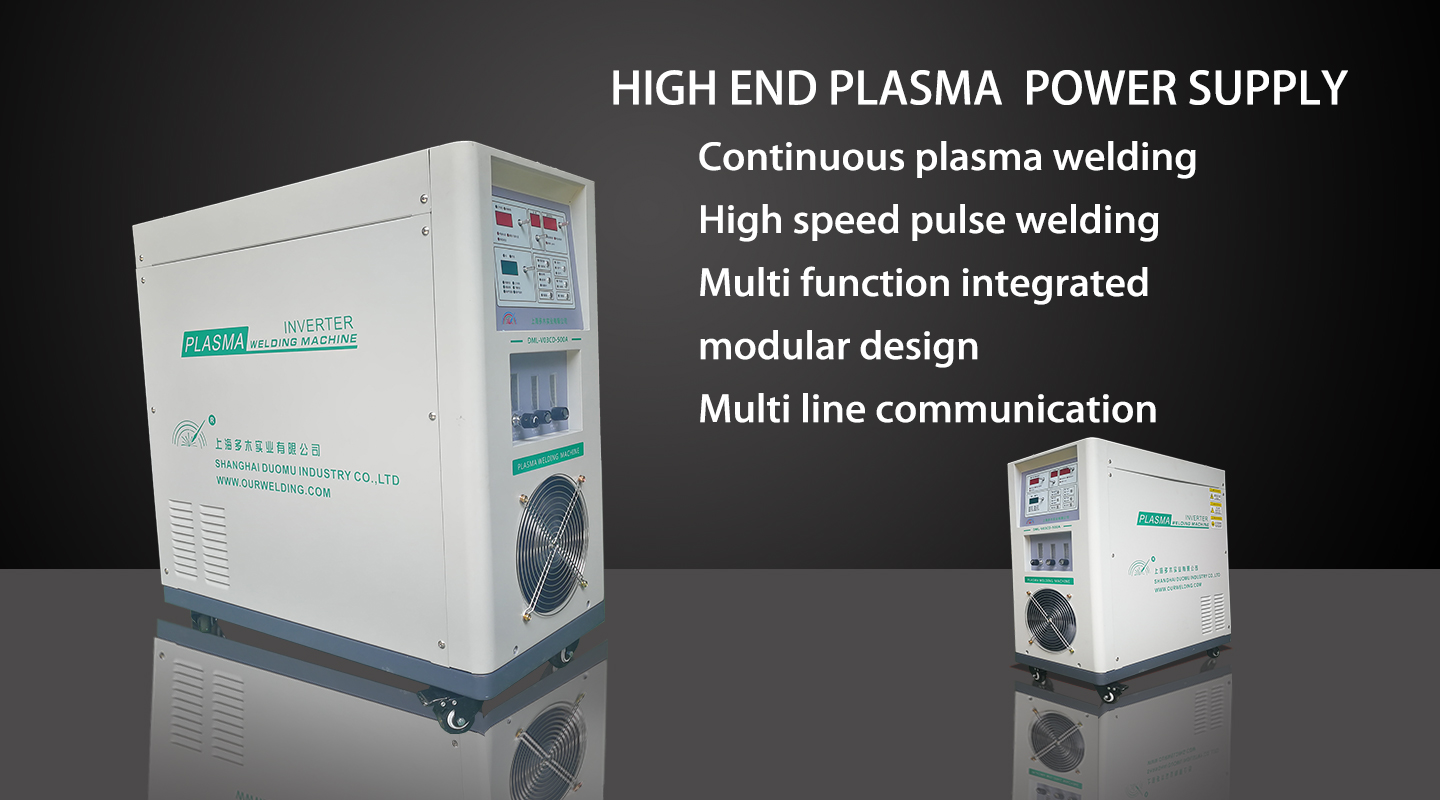

DML-V03CD ホストパラメータ

| N雨 | プラズマ粉末溶接機 | |||

| モデル | DML-V03CD | |||

| Cカテゴリー | 組み立て | 構造パラメータ | Dアタ | |

|

溶接機電源 | 高度に統合されたオールインワンマシン

| 定格電圧(V) | AC380 50Hz | |

| 定格入力電力(KW) | 25kW | |||

| 機能選択 | 連続溶接 | パルス溶接 | ||

| アーク電流(A) | 3-20 | 3-20 | ||

| 溶接電流(A) | 3-500 | 3-500 | ||

| ベース電流(A) | 3-500 | 3-500 | ||

| 電流立ち上がり時間(秒) | 0-5.0 | 0-5.0 | ||

| 現在のドロップ時間(秒) | 0-5.0 | 0-5.0 | ||

| パルス溶接時間(MS) |

| 1~999 | ||

| 溶接間隔(MS) |

| 10-990 | ||

| 事前給餌時間(秒) | 0-5 | |||

| 遅延粉末供給時間(秒) | 0-5 | |||

| ガス保護時間(秒) | 1-20 | |||

| 負荷持続率(%) | 90 | |||

| 重量(kg) | 161 | |||

| 寸法(mm) | 800*500*1558 | |||

| 冷却システム | 空調冷凍 | 電力(W) | 2000 | R22冷蔵庫 |

| コンプレッサー出力(HP) | 1/2 | パナソニック | ||

| 定格排気風量(m³/h) | 600 | |||

| 定格放熱量(W) | 2200 | |||

| ファンの定格出力(W) | 36 | ドイツにおけるEBM | ||

| 内部貯水(L) | 8.5 | 304ステンレス鋼 | ||

| ポンプ出力(W) | 90 | 南特殊ポンプ | ||

| 定格ヘッド(M) | 21 | |||

| 定格流量(m³/h) | 1.1 | |||

| フロントノイズ(dba) | 52 | 厚鋼板用焼付塗料 | ||

| 溶接トーチ | 一体型ダイカスト | 粉体噴霧フォーム | ダブルホールテーパー対称粉末供給 | |

| 適用電流(A) | 5-300 | |||

| パウダー対応(メッシュ) | 100-270 | |||

| 持続可能な労働時間(h) | 20歳以上 | |||

| トーチホルダーとトーチワイヤーの長さ(M) | 8 | |||

| 水冷モード | 溶接トーチノズルの水冷 | |||

| 粉末供給装置 | 粉末給餌フォーム | インペラによる正確な粉末供給 | ||

| C制御モード | モーターダイレクトドライブ | |||

| ストレージ容量(KG) | 8 | |||

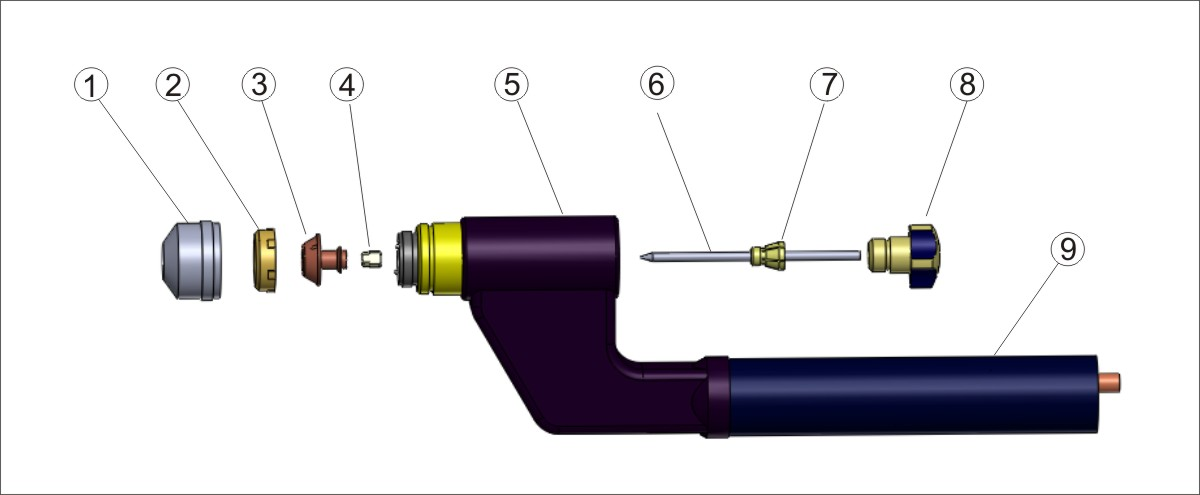

プラズマ溶接トーチの構造図

(300Aスタック溶接ガンの概略図)

1 ガスシールド 2 銅ノズル固定リング 3 銅ノズル 4 中間リング 5 表面処理ガン本体 6 タングステン電極 7 タングステン電極クランプ 8 溶接ガンキャップ

構成リスト

| 名前 | 仕様構成 | モデル | Q量 | 備考 | |

| プラズマスタック溶接機 | DML-V03CD | 1 | |||

| プラズマ溶接トーチ | 1 | ||||

| 粉末供給装置 | 1 | (精密インペラ式粉体供給) | |||

| アルゴン減圧装置 | 0-25 | yqAr-731L | 2 | 浮遊ボール | |

| フットコントロールスイッチ | 1 | ||||

| 冷却水タンク | 1 | (2P冷凍) | |||

| ツールボックス | 1 | 共通付属品を含む | |||

| I指示 | 1 | ||||

| 保証書 | 1 | ||||

| 調光キャップ | 1 | ||||

| G丸線 | 1 | ||||

| ガスホース | M | ユーザーの実際のニーズに応じて | |||

DuoMuのプラズマ溶接機と市販のプラズマ溶接機の違い

溶接機電源:現在、市場に出回っているプラズマ粉末スタック溶接機のほとんどは高出力ですが、これはプラズマ電源の供給にある程度の問題があるためです。現在、高出力プラズマスタック溶接機の構造は、主に大小2つのアルゴンアーク溶接機で構成されており、小出力アルゴンアーク溶接機がメインアークを誘導し、高出力アルゴンアーク溶接機がメインアークを誘導します。DuoMuのプラズマスタック溶接機は、これらの問題を克服し、純粋なプラズマ電源システムを採用しているため、小型で軽量で、あらゆる用途に適しています。

プラズマトーチ:現在、市場に出回っているプラズマスタック溶接ガンのほとんどは外部粉末供給システムを採用しており、溶接ガンのハンドルも一般的な材料で作られているため、使用中に粉末の詰まりや漏電が発生しやすく、正常な生産ニーズとユーザーの生命安全に深刻な影響を与えています。DuoMuのプラズマスタック溶接ガンは、内蔵粉末供給システムを採用し、溶接ガンのハンドルはポリエチレン絶縁材料で作られているため、様々な問題を克服しています。溶接ガンの通電電流は、機械の全負荷を満たすのに十分ではありません。

粉末供給装置:現在、市販のプラズマスタック溶接機ではスクレーパー式の粉末供給方式が採用されています。この方式では粉末供給ムラや粉末詰まりが発生しやすく、正常な生産ニーズに悪影響を及ぼします。DuoMuのプラズマスタック溶接機は、最先端のインペラー式粉末供給方式を採用し、粉末供給のサイズと速度を正確に制御することで、上記の問題を克服しています。

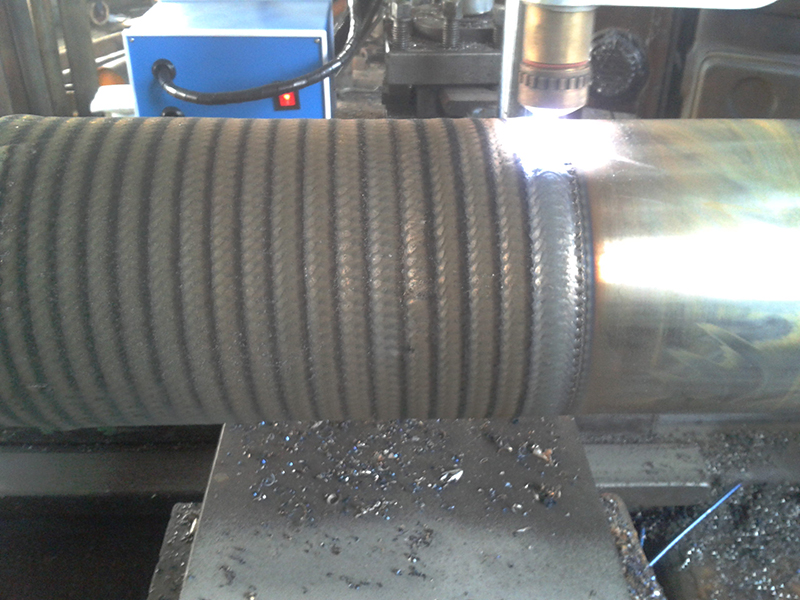

事例

溶接機電源:現在、市場に出回っているプラズマ粉末スタック溶接機のほとんどは高出力ですが、これはプラズマ電源の供給にある程度の問題があるためです。現在、高出力プラズマスタック溶接機の構造は、主に大小2つのアルゴンアーク溶接機で構成されており、小出力アルゴンアーク溶接機がメインアークを誘導し、高出力アルゴンアーク溶接機がメインアークを誘導します。DuoMuのプラズマスタック溶接機は、これらの問題を克服し、純粋なプラズマ電源システムを採用しているため、小型で軽量で、あらゆる用途に適しています。

プラズマトーチ:現在、市場に出回っているプラズマスタック溶接ガンのほとんどは外部粉末供給システムを採用しており、溶接ガンのハンドルも一般的な材料で作られているため、使用中に粉末の詰まりや漏電が発生しやすく、正常な生産ニーズとユーザーの生命安全に深刻な影響を与えています。DuoMuのプラズマスタック溶接ガンは、内蔵粉末供給システムを採用し、溶接ガンのハンドルはポリエチレン絶縁材料で作られているため、様々な問題を克服しています。溶接ガンの通電電流は、機械の全負荷を満たすのに十分ではありません。

粉末供給装置:現在、市販のプラズマスタック溶接機ではスクレーパー式の粉末供給方式が採用されています。この方式では粉末供給ムラや粉末詰まりが発生しやすく、正常な生産ニーズに悪影響を及ぼします。DuoMuのプラズマスタック溶接機は、最先端のインペラー式粉末供給方式を採用し、粉末供給のサイズと速度を正確に制御することで、上記の問題を克服しています。

表面

丸ロール