Machine à souder les vis automatique DLG-NC401

Processus de travail

(1) Génération d'arcs

L'équipement comporte deux types de générateurs d'arc, fournissant respectivement un arc non transféré et un arc transféré. Les électrodes négatives des deux alimentations sont connectées en parallèle et reliées à l'électrode de tungstène (électrode négative) du pistolet de soudage par injection d'arc via un câble. Le pôle positif de l'alimentation pour arc non transféré est relié à la buse du pistolet par un câble, tandis que le pôle positif de l'alimentation pour arc transféré est relié à la pièce à souder par un autre câble. L'eau de refroidissement est acheminée vers le pistolet de soudage par un câble refroidi à l'eau afin de refroidir la buse et l'électrode. L'argon pénètre dans la torche de soudage via une électrovanne et un rotamètre. Après la mise sous tension, l'arc non transféré est amorcé par une étincelle haute fréquence. L'arc transféré est ensuite amorcé par le canal conducteur entre l'électrode de tungstène et la pièce à souder, créé par la flamme de l'arc non transféré. Une fois l'arc transféré amorcé, l'arc non transféré peut être maintenu ou coupé. L'arc transféré sert principalement à créer un bain de fusion à la surface de la pièce.

(2) Production de poudre à souder

La poudre d'alliage est fournie en continu par le distributeur de poudre selon la demande, et est envoyée dans le pistolet de soudage à l'aide du gaz d'alimentation en poudre (généralement de l'argon) et soufflée dans l'arc. La poudre d'alliage est préalablement chauffée dans la colonne d'arc, à l'état fondu ou semi-fondu, et pulvérisée dans le bain de fusion de la pièce, où elle est entièrement fondue, et le gaz et le laitier sont évacués.

(3) Réglage des paramètres

En ajustant le courant de l'arc de transfert et du courant de l'arc non transféré, la quantité de poudre alimentée et d'autres paramètres du procédé, la chaleur transférée à la pièce et à la poudre d'alliage fondue peut être contrôlée. Avec le mouvement relatif du pistolet de soudage et de la pièce, le bain d'alliage se solidifie progressivement et la couche de dépôt d'alliage requise est obtenue sur la pièce.

Caractéristiques

Comparé à d'autres méthodes de rechargement, le rechargement plasma présente de nombreux avantages car il utilise un arc plasma comme source de chaleur et une poudre d'alliage comme métal d'apport.

(1) Vitesse de revêtement élevée et productivité élevée.

(2) La pénétration est contrôlable et le taux de dilution est faible.

(3) La surface de revêtement est plate et lisse avec une densité élevée, et la surface de revêtement de 0,5 à 5 mm peut être réalisée en une seule fois.

(4) La couche de surface stable peut être obtenue en continu pendant une longue période, et la surface de surface ne présente aucun problème de qualité tel que la porosité et le trachome.

(5) La poudre d'alliage est facile à préparer et peut être utilisée avec une large gamme de matériaux. On peut choisir des poudres de soudage à base de cobalt, de nickel, de fer ou de cuivre, et la formule peut être directement adaptée aux conditions de travail.

(6) Il peut être équipé de machines spéciales, de robots, etc. selon la demande, ce qui facilite l'automatisation et réduit l'intensité du travail.

(7) Le taux d’utilisation de la poudre est élevé et peut atteindre plus de 75 %.

Aperçu

La vis, élément essentiel des machines de transformation des matières plastiques, a une durée de vie très limitée et constitue une pièce de rechange fragile. Dans l'industrie, afin d'améliorer la productivité et de réduire les temps d'arrêt liés à la maintenance, un traitement de surface par plasma est appliqué pour renforcer la vis (résistance à l'usure, aux hautes températures et à la corrosion) et répondre ainsi aux exigences des conditions de travail.

Matériel

Plus de 90 % des fabricants de matériaux pour corps de vis de machines en plastique utilisent du 38CrMoAl (acier nitruré avancé), et certains utilisent du 42CrMo.

L'acier 38CrMoAl est un acier nitruré de pointe, principalement utilisé pour la nitruration de pièces nécessitant une haute résistance à l'usure, une grande résistance à la fatigue et des dimensions précises après traitement thermique, ou pour la nitruration de diverses pièces à faible charge d'impact mais à haute résistance à l'usure, telles que barres d'alésage, broches de rectifieuses, broches de tours automatiques, vis sans fin, vis de précision, engrenages de précision, vannes haute pression, tiges, jauges, gabarits, rouleaux, moules d'imitation, blocs-cylindres, etc. Il est également utilisé pour la nitruration de bielles de compresseurs, de régulateurs, de manchons rotatifs et fixes de turbines à vapeur, ainsi que de diverses pièces d'usure d'extrudeuses de caoutchouc et de plastique, etc.

Technologie de revêtement

1.Matériau de revêtement

poudre d'alliage à base de nickel (nickel 60 général) et poudre de carbure à base de nickel (ajout d'une proportion correspondante de poudre de carbure avec du nickel 60 comme poudre de base selon les exigences du produit).

2.exigences en matière de poudre

(1) En fonction des propriétés requises des produits (résistance à l'usure, résistance à la corrosion, résistance aux hautes températures), choisissez la poudre d'alliage appropriée.

(2) Le coefficient de dilatation thermique de la poudre d'alliage doit être proche de celui du matériau de la matrice. Afin d'éviter un coefficient de dilatation thermique trop élevé, qui engendrerait des contraintes de retrait importantes et, par conséquent, des fissures, il est possible de limiter ces fissures par préchauffage et maintien en température.

(3) La poudre d'alliage est une poudre auto-fondante avec une bonne fluidité (la poudre sphérique est la meilleure) et une taille de particules uniforme. La stabilité du revêtement peut être améliorée.

(4) Le débit d'alimentation en poudre est uniforme et généralement compris entre 10 et 30 g/min. La granulométrie optimale se situe entre 150 et 300 µm. Le débit de gaz est de 2,0 à 2,5 l/min.

3.exigences relatives aux vis

La surface de revêtement nécessite une vis en poudre d'alliage de revêtement, et la condition préalable est de s'assurer que la surface de la vis est exempte d'huile, de rouille et de défauts apparents.

4.Exigences en matière d'équipement

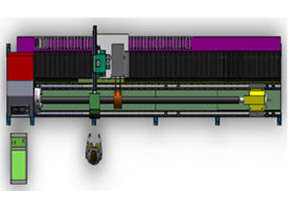

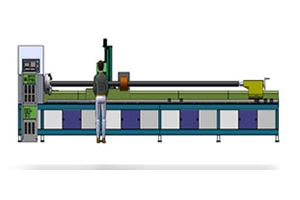

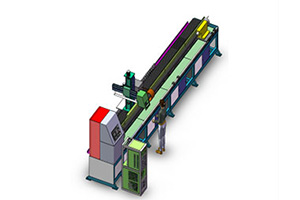

L'équipement est composé d'une machine de soudage à poudre plasma et d'un équipement de soudage automatique.

(1) Machine de soudage par empilement de poudre plasma

Notre société produit trois modèles de machines de soudage plasma à poudre : DML-V02BD (100 A), DML-V03AD (160 A) et DML-V03BD (300 A). La puissance, variable, peut être sélectionnée en fonction des besoins. Le groupe motopropulseur principal, de conception hautement intégrée, offre des performances supérieures et un encombrement réduit. Le réservoir d'eau frigorifique est équipé d'un compresseur haute puissance, garantissant une température constante et un fonctionnement continu.