I. İlkelerin genel görünümü

Plazma kaplama, ısı kaynağı olarak hidrojen plazma arkı ve dolgu malzemesi olarak toz alaşımı kullanan gelişmiş bir kaplama işlemidir. Geleneksel elektrik kaynağı, hidrojen ark kaynağı ve diğer kaplama yöntemleriyle karşılaştırıldığında, plazma toz kaplama, kaplama kalıplama, eriyik derinliğinin kontrol edilebilirliği, yüksek bağlanma, iyi yoğunluk, otomasyonun kolay uygulanabilirliği ve diğer özellikleriyle öne çıkar ve bu nedenle vana işletmelerinin özel ekipman üretim lisansı başvurusunda bulunması için en uygun yöntemdir.

Vana firmaları özel ekipman imalat lisansı (TS) A-seviyesi sertifikasına başvururlar, ilgili sertifikasyon departmanı gerekli ekipmanı ister.

Plazma toz kaplama ekipmanı iş akışı

(1) Ark üretimi

Ekipmanın içinde, sırasıyla transfer arkı ve transfer arkı sağlayan iki tip ark jeneratörü bulunur. İki güç kaynağının negatif kutupları paralel olarak birbirine bağlanmış ve kaynak tabancasının güvercin elektroduna (negatif kutup) bir kablo aracılığıyla bağlanmıştır. Transfer arkı güç kaynağının pozitif terminali, istifleme tabancasının nozuluna bir kablo aracılığıyla, transfer arkı güç kaynağının pozitif terminali ise bir kablo aracılığıyla iş parçasına bağlanır. Nozul ve elektrodu soğutmak için soğutma suyu, su soğutmalı kablolar aracılığıyla kaynak tabancasına yönlendirilir. Hidrojen gazı, bir solenoid valf ve şamandıralı akış ölçer aracılığıyla kaplama tabancasına girer. Güç kaynağı açıldığında, transfer arkı yüksek frekanslı bir kıvılcımla ateşlenir. Transfer arkı daha sonra, transfer arkının alevinin güvercin elektrodu ile iş parçası arasında oluşturduğu iletken yol tarafından ateşlenir. Transfer arkının ateşlenmesinden sonra, transfer arkı kesilebilir veya durdurulabilir.

Transfer arkının kesilmesi veya tutulması. Transfer arkının temel kullanım amacı, iş parçasının yüzeyinde erimiş bir havuz oluşturmaktır.

(2) kaynak tozu çıkışı

Alaşım tozu, toz besleyici tarafından ihtiyaç duyulan miktara göre sürekli olarak beslenir ve toz besleme hava akımı (genellikle hidrojen) yardımıyla kaynak torçuna gönderilir ve arkın içine üflenir. Ark kolonundaki alaşım tozu, önceden ısıtılmış, erimiş veya yarı erimiş halde iş parçası erimiş havuzuna püskürtülür, erimiş havuzda tamamen erir ve boşaltılır.

Havuz tamamen eridiğinde gaz dışarı atılır ve cüruf yüzerek dışarı çıkar.

(3) Parametre ayarlaması

Transfer arkı ve transfer arkı dışı akım, toz besleme miktarı ve proses spesifikasyonunun diğer parametreleri ayarlanarak, eriyen alaşım tozu ve iş parçasına aktarılan ısı kontrol edilir. Kaynak torcu ve iş parçasının göreceli hareketi sayesinde, alaşım eriyik havuzu iş parçası üzerinde kademeli olarak katılaşarak istenen alaşım biriktirme tabakası elde edilir.

İş parçası üzerinde istenilen alaşım tabakası elde edilir.

Plazma toz kaplama işleminin özellikleri

Plazma kaplama, ısı kaynağı olarak plazma arkının kullanılması ve dolgu metali olarak alaşım tozunun kullanılması nedeniyle diğer yüzey kaplama yöntemlerine göre birçok avantaja sahiptir.

Diğer yüzey kaplama yöntemlerine göre birçok avantajı bulunmaktadır.

• (1)hızlı kaplama hızı, yüksek verimlilik.

• (2) Kontrol edilebilir erime derinliği, düşük seyreltme oranı.

• (3) Yüzey düz ve pürüzsüzdür, yüksek yoğunlukludur, bir seferde 0,5-5 mm yüzey elde edilebilir.

• (4) İşlem kararlılığı iyidir, püskürtme kaynak katmanı kalitesi yüksektir, uzun süre sürekli olarak kararlı yüzey katmanı elde edilebilir ve gözeneksiz yüzey, yüzeyde gözeneklilik, trahom ve diğer yüzey kalitesi sorunları yoktur.

• (5) alaşım tozu hazırlama basittir, çok çeşitli malzemelerin kullanımı, matkap bazlı, Jin bazlı, demir bazlı, bakır bazlı toz kaynak sarf malzemelerini kullanmayı seçebilir ve doğrudan çalışma koşullarına göre formüle edilebilir. Ve doğrudan çalışma koşullarına göre formüle edilebilir.

• (6) İhtiyaçlara göre özel makineler ve robotlarla donatılabilir, bu sayede otomasyonun gerçekleştirilmesi kolaylaşır ve iş gücü yoğunluğu azaltılır.

II. Ekipman bileşimi

Ekipmanlar esas olarak plazma toz kaynak makinesi ve otomatik kaynak takımlarından (opsiyonel) oluşmaktadır.

1. Plazma Toz Yüzey Kaynak Makinesi

Firmamız toplam üç çeşit plazma toz kaplama makinesi üretmektedir: DML-V02BD (100A), DML-V03AD (160A), DML-V03BD (300A). Güç seçenekleri, gerçek çalışma koşullarına göre büyük ve küçük olarak değişmektedir. Ana güç kaynağı, yüksek entegre güç kaynağı teknolojisini benimsemiştir.

Ana bilgisayarın güç kaynağı, son derece entegre bir tasarım, üstün performans ve küçük hacim benimser ve soğutma tankı, soğutulmuş suyu uzun süre sabit bir sıcaklıkta tutabilen ve uzun süre sürekli çalışmayı garantileyen yüksek güçlü bir kompresörle donatılmıştır.

Soğutulmuş suyu uzun süre sabit sıcaklıkta tutabilir ve uzun süreli sürekli çalışma talebini karşılayabilir.

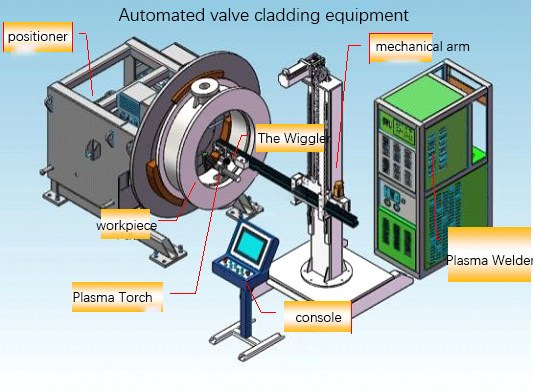

Şekil 1. Çoklu plazma toz kaplama ekipmanlarının entegrasyonu

2.Otomatik Yüzey İşleme Makineleri

Vana sızdırmazlık yüzey kaplaması için firmamız, eksantrik kelebek vanalar, sürgülü vanalar, küresel vanalar, küresel vanalar, ayar vanaları ve diğer genel amaçlı vanalar için geçerli olan çeşitli özel yüzey kaplama makineleri geliştirmiş ve Şanghay Vana Fabrikası A.Ş.'ye hizmet vermiştir.

Ltd. ve Zhejiang Lianda Valve Group Co. gibi düzinelerce vana üreticisi.

Özel makine, adım motoru (isteğe bağlı servo motor), doğrusal kızak, sarkaç, ark basınç izleme cihazı ile genel konumlandırıcı ve mekanik kolun yolunu benimser.

Makine, hareketi hassas ve titreşimi düşük hale getiren adım motoru (isteğe bağlı servo motor), doğrusal kızak rayı, sarkaç, ark basıncı izleme cihazı (isteğe bağlı) vb. ile donatılmıştır. Dahili PLC sistemi kullanan özel makine kontrol sistemi

Çeşitli kaplama programları, çeşitli karmaşık ürünler için programlanabilir, sıradan CNC sistemlerinden daha kolay çalıştırılabilir.

Ayrıca, müşteri ihtiyaçlarına göre CNC kontrol sistemi de eklenebilmektedir. Döner mekanizma, yüksek taşıma kapasitesine ve yüksek dönme hassasiyetine sahip hassas döner destek mekanizması ile tahrik edilmekte olup, döner mekanizma da hassas döner destek mekanizması ile tahrik edilmektedir.

Döner mekanizma, yüksek yük taşıma kapasitesine ve yüksek dönme hassasiyetine sahip hassas döner destek mekanizması tarafından tahrik edilmekte olup, servo motor ile kontrol edilmekte olup, dönme açısı hassas bir şekilde ayarlanmaktadır.

Şekil 2 Vana otomatik kaplama makinesi referans tasarım şeması

III. Etkili fotoğraflar

Şekil 3 Vana sızdırmazlık yüzeyi kaplama fotoğraflarının bir kısmı

Gönderim zamanı: 28 Ekim 2024