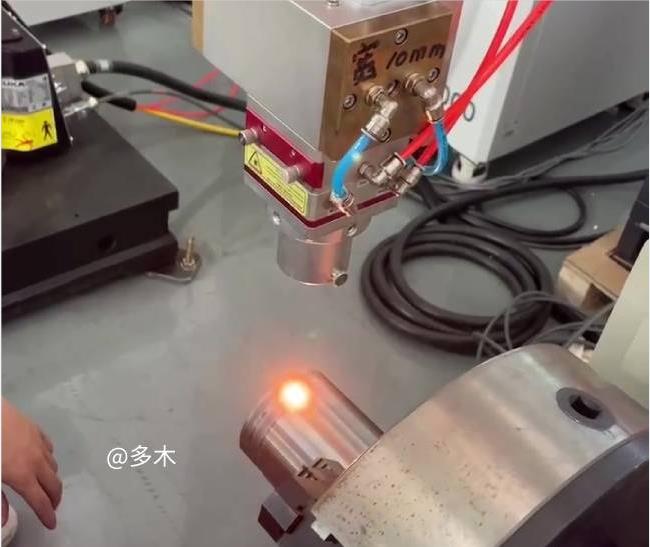

Робот лазерной закалки

Качество

Лазерная закалка имеет высокую плотность мощности, быструю скорость охлаждения, не требует воды или масла и других охлаждающих сред, является чистым и быстрым процессом закалки. И индукционная закалка, и закалка пламенем, цементация и закалка, по сравнению с лазерной закалкой закаленный слой, высокая твердость (обычно выше, чем индукционная закалка 1-3 HRC), малая деформация, глубина нагрева и траектория нагрева легко контролируются, легко реализуется автоматизация, не нужно, как индукционная закалка в соответствии с различной конструкцией соответствующего размера компонента индукционной катушки, обработка крупногабаритных деталей не требует цементации закалки и других ограничений размера печи химической термической обработки, поэтому во многих промышленных областях постепенно заменяют индукционную закалку и химическую термическую обработку и другие традиционные процессы. Особенно важно то, что деформацию заготовки до и после лазерной закалки можно практически игнорировать, поэтому он особенно подходит для обработки поверхности высокоточных деталей.

Глубина лазерной закалки обычно составляет от 0,3 до 2,0 мм в зависимости от состава, размера и формы деталей, а также параметров лазерной обработки. При закалке поверхности зубьев крупных шестерен и шеек крупных валов шероховатость поверхности практически не изменяется, что позволяет удовлетворить требования реальных условий эксплуатации без последующей механической обработки.

Технология закалки лазерным плавлением заключается в использовании лазерного луча для нагрева поверхности подложки выше температуры плавления, из-за внутреннего охлаждения теплопроводностью подложки поверхность расплавленного слоя быстро охлаждается и затвердевает. Полученная закаленная в расплаве микроструктура очень плотная, а микроструктура по глубине имеет следующий порядок: слой затвердевания расплава, слой упрочнения с изменением фазы, зона термического влияния и подложка. Слой лазерного плавления имеет большую глубину закалки, более высокую твердость и лучшую износостойкость, чем слой лазерной закалки. Недостатком этой технологии является то, что шероховатость поверхности заготовки в определенной степени повреждается, что, как правило, необходимо восстанавливать последующей механической обработкой. Чтобы уменьшить шероховатость поверхности деталей после обработки лазерным плавлением и сократить объем последующей обработки, Хуачжунский университет науки и технологий подготовил специальное покрытие для закалки лазерным плавлением, которое может значительно уменьшить шероховатость поверхности расплавленного слоя. Шероховатость поверхности валков, направляющих и других деталей из различных материалов металлургического производства, обработанных лазерным плавлением, приблизилась к уровню лазерной закалки.

Прикладные материалы

Лазерная закалка успешно применяется для поверхностного упрочнения изнашиваемых деталей в металлургии, машиностроении и нефтехимической промышленности, особенно для увеличения срока службы таких изнашиваемых деталей, как валки, направляющие, зубчатые передачи и режущие кромки. Эффект впечатляет и обеспечивает значительные экономические и социальные преимущества. В последние годы лазерная закалка всё шире применяется для поверхностного упрочнения штампов, зубчатых передач и других деталей.

Практическое применение

Технология лазерной закалки может использоваться для упрочнения поверхности различных направляющих, крупных зубчатых передач, цапф, стенок цилиндров, пресс-форм, амортизаторов, фрикционных колёс, роликов и деталей роликов. Подходит для обработки средне- и высокоуглеродистой стали, чугуна.

Пример применения лазерной закалки: подвижная часть цилиндра двигателя из чугуна, упрочненная лазерной закалкой, повышает свою твердость с HB230 до HB680, а ее срок службы увеличивается в 2–3 раза.

Зубчатая передача широко используется в машиностроении. Для повышения несущей способности зубчатой передачи необходимо упрочнить её поверхность. При традиционной закалке зубчатых передач, например, при химической обработке поверхности, например, цементации и азотировании, индукционной закалке поверхности, закалке поверхности в газовой горелке и т. д., возникают две основные проблемы: после термообработки возникает значительная деформация, и равномерное распределение упрочнённого слоя по профилю зуба затруднено, что влияет на срок службы зубчатой передачи.

Характеристики

1. Закаливаемые детали не деформируются, а термический цикл лазерной закалки быстрый.

2. Практически полное отсутствие повреждения шероховатости поверхности за счет использования тонкого покрытия с антиокислительной защитой.

3. Числовое управление закалкой лазерным закалочным методом без количественной оценки трещин.

4. Числовое программное управление закалкой для локальной, канавочной и впадинной закалки.

5. Лазерная закалка является чистой и не требует использования охлаждающих сред, таких как вода или масло.

6. Твердость закалки выше, чем при обычном методе, микроструктура закалочного слоя мелкая, а вязкость хорошая.

7. Лазерная закалка характеризуется быстрым нагревом, самозакалкой, не требует изоляции печи и закалки охлаждающей жидкостью, является экологически чистым процессом термообработки, не загрязняющим окружающую среду, может быть легко применена для равномерной закалки больших поверхностей пресс-форм.

8. Благодаря высокой скорости нагрева лазером, малой площади термического воздействия и поверхностному сканирующему нагреву, то есть мгновенному локальному нагреву, деформация обработанной формы очень мала.

9. Поскольку угол расхождения лазерного луча очень мал и он имеет хорошую направленность, он может локально охлаждать поверхность формы через систему световодов.

10. Глубина закалочного слоя при лазерной поверхностной закалке обычно составляет 0,3 ~ 1,5 мм.

Состав

лазер

Оборудование, используемое для лазерной закалки, включает в себя полупроводниковый волоконный выходной лазер, волоконный лазер, полностью твердотельный лазер, среди которых полупроводниковый волоконный выходной лазер широко используется в области закалки.

При выборе лазера следует учитывать следующие аспекты:

1. Высокое качество выходного луча лазера, скорость электрооптического преобразования, числовая апертура волокна, а также режим и стабильность режима.

2. Стабильность выходной мощности лазера.

3. Лазер должен обладать высокой надежностью и быть способным выдерживать непрерывную работу в условиях промышленной переработки.

4. Сам лазер должен иметь хорошие функции технического обслуживания, диагностики неисправностей и сопряжения;

5. Эксплуатация проста и удобна.

6. Экономические и технические возможности производителя оборудования, степень его доверия. Необходимо избегать спекуляций по мелочам и глупостей по фунтам.

7. Гарантирован ли дополнительный источник запасных частей для оборудования и бесперебойен ли канал поставок.

Отображение изображений