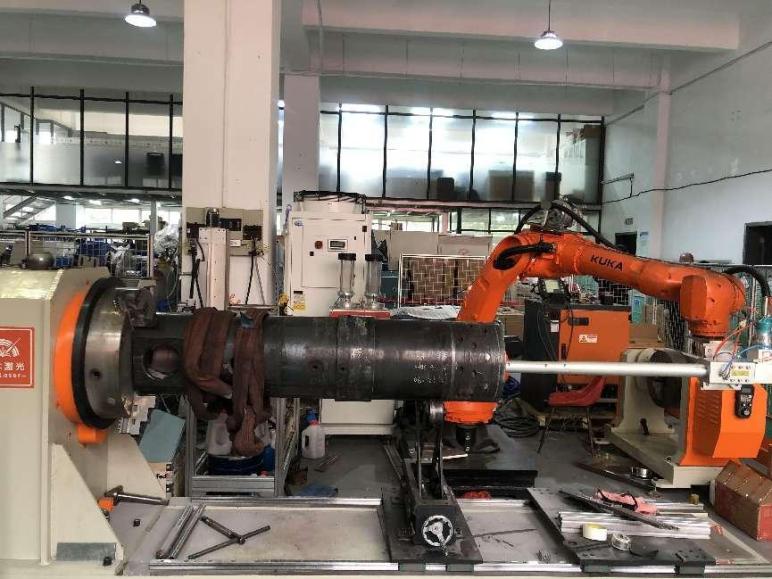

Bęben do powlekania laserowego

Wytłaczany system składa się ze ślimaka i cylindra, których warunki pracy są trudne, tzn. poddane wysokiemu ciśnieniu, wysokiej temperaturze, silnemu zużyciu i pewnej korozji.

Stopień wypolerowania wewnętrznej powierzchni lufy ma istotny wpływ na proces wytłaczania.

Generalnie, do produkcji luf wymagane są materiały o doskonałych parametrach, takie jak odporność na ciepło, zużycie, odporność na wysokie ciśnienie itd.

Jeśli chodzi o chropowatą powierzchnię wewnętrznej ścianki lufy, może to mieć wpływ na szybkość wypływu. Lufa uległaby rozbiciu z powodu zbyt dużego ciśnienia spowodowanego przez długotrwałe gromadzenie się.

Czasami materiały pomocnicze i dodatki są żrące. Łatwo ulegają korozji pod wpływem wysokiego ciśnienia i wysokiej temperatury. Długotrwała korozja może zmniejszyć grubość bębna i doprowadzić do jego pęknięcia. Ponadto, podczas procesu powstają pęcherzyki powietrza, co wpływa na jakość produktu, taką jak twardość, stopień formowania, niestabilność, kruchość itp. Zjawisko refluksu nasila się w miarę przesuwania się stopu w bębnie, co powoduje, że pozostaje on dłużej i brązowieje. W takim przypadku na powierzchni gotowych produktów osadzają się plamy.

Technologia napawania laserowego skutecznie rozwiązałaby ten problem. W porównaniu z innymi technologiami, zalety napawania laserowego są następujące:

1 Niski stopień rozcieńczenia zapewnia wystarczającą ochronę warstwy okładzinowej.

2. Wysoka gęstość tekstury. Drobna wada na obrabianym przedmiocie.

3 Proste zabiegi przed okładziną

4 Mały kąt rozbieżności wiązki laserowej i dobra kierunkowość, doskonała praca przy częściowych naprawach.

Na obrabiany element pokazany na filmie, o średnicy wewnętrznej 190 mm i długości 1380 mm, nałożono trzy warstwy. Pierwsze dwie warstwy to proszek ze stali nierdzewnej, a ostatnia warstwa to proszek ze stopu o wysokiej twardości. Materiał powinien mieć twardość do HRC 65-70, bez pęknięć i porów, co jest punktem odniesienia.

Wideo

Czas publikacji: 28 marca 2023 r.