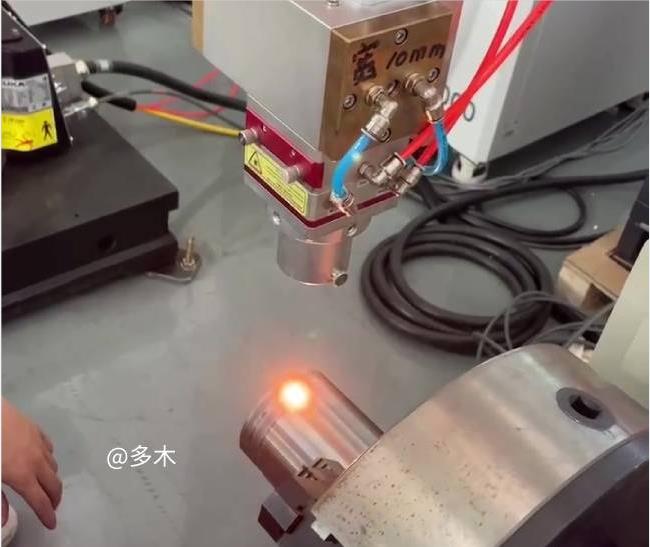

レーザー焼入れロボット

品質

レーザー焼入れは、高出力密度、速い冷却速度、水や油などの冷却媒体を必要としない、クリーンで速い焼入れプロセスです。 また、高周波焼入れ、火炎焼入れ、浸炭焼入れプロセスは、レーザー焼入れによる硬化層と比較して、硬度が高く(一般に高周波焼入れの 1-3 HRC より高い)、変形が小さく、加熱深さと加熱軌道を制御しやすく、自動化を実現しやすく、高周波焼入れのように部品サイズに合わせて誘導コイルを異なる設計にする必要がありません。 大型部品の加工では、浸炭焼入れなどの化学熱処理炉のサイズ制限がないため、多くの産業分野では徐々に高周波焼入れや化学熱処理などの従来のプロセスに置き換えられています。 特に重要なのは、レーザー焼入れ前後のワークピースの変形がほとんど無視できるため、高精度部品の表面処理に特に適していることです。

レーザー硬化層の深さは、部品の構成、サイズ、形状、レーザー加工パラメータに応じて、一般的に0.3mm~2.0mmの範囲です。大型歯車の歯面や大型軸部品のジャーナルを焼入れした場合、表面粗さは基本的に変化せず、後工程の機械加工なしで実際の作業条件のニーズを満たすことができます。

レーザー溶融焼入れ技術は、レーザービームを用いて基板表面を溶融温度以上に加熱し、基板内部の熱伝導冷却により溶融層表面を急速に冷却固化させる技術である。得られた溶融焼入れ微細組織は非常に緻密で、深さ方向の微細組織は溶融凝固層、相変化硬化層、熱影響部、基板の順に並ぶ。レーザー溶融層はレーザー焼入れ層よりも硬化深さが深く、硬度が高く、耐摩耗性に優れている。この技術の欠点は、ワーク表面の粗さがある程度損なわれることで、通常は後続の加工で修復する必要がある。華中科技大学は、レーザー溶融処理後の部品表面の粗さを低減し、後続の加工量を削減するために、溶融層の表面粗さを大幅に低減できる特殊なレーザー溶融焼入れコーティングを開発している。レーザー溶融処理された冶金産業におけるさまざまな材料のロール、ガイド、およびその他のワークピースの表面粗さは、レーザー焼入れのレベルに近づいています。

アプライドマテリアルズ

レーザー焼入れは、冶金工業、機械工業、石油化学工業における摩耗部品の表面強化に既に適用されており、特にロール、ガイド、ギア、刃先などの摩耗部品の耐用年数向上に顕著な効果があり、大きな経済的・社会的利益をもたらしています。近年、金型、ギアなどの部品の表面強化にもますます広く利用されています。

実用化

レーザー焼入れ技術は、各種ガイドレール、大型ギア、ジャーナル、シリンダー壁、金型、ショックアブソーバー、摩擦ホイール、ローラー、ローラー部品の表面強化に使用できます。中炭素鋼、高炭素鋼、鋳鉄に適した材料です。

レーザー焼入れの応用例:レーザー焼入れにより強化された鋳鉄製エンジンシリンダーの移動図面ブックは、硬度が HB230 から HB680 に増加し、耐用年数が 2 ~ 3 倍に増加しました。

ギアは機械製造業界で広く使用されている部品です。ギアの支持力を向上させるには、ギアの表面を硬化させる必要があります。従来のギア硬化処理、例えば浸炭・窒化処理などの表面化学処理、高周波焼入れ、火炎焼入れなどには、熱処理後の変形が大きく、歯形に沿って硬化層を均一に分布させることが容易ではないという2つの主な問題があり、これがギアの寿命に影響を与えます。

特徴

1. 焼入れ部品が変形せず、レーザー焼入れの熱サイクルが速い。

2. 酸化防止効果のある薄いコーティングにより表面粗さへの影響がほとんどありません。

3. 割れを定量化せずにレーザー焼入れの数値制御焼入れ。

4. 局所的、溝、溝焼入れ位置の数値制御焼入れ。

5. レーザー焼入れはクリーンであり、水や油などの冷却媒体を必要としません。

6. 焼入れ硬度は従来の方法よりも高く、焼入れ層の微細組織は細かく、靭性は良好です。

7. レーザー焼入れは、加熱が速く、自己焼入れし、炉の断熱や冷却剤焼入れを必要とせず、汚染のないグリーン環境保護熱処理プロセスであり、大きな金型表面の均一な焼入れを簡単に実施できます。

8. レーザー加熱速度が速く、熱影響部が小さく、表面走査加熱焼入れ、つまり瞬間局所加熱焼入れのため、処理された金型の変形が非常に小さくなります。

9. レーザービームの発散角が非常に小さく、指向性が優れているため、光ガイドシステムを通じて金型表面を局所的に急冷することができます。

10レーザー表面硬化硬化層の深さは一般的に0.3〜1.5mmです。

構成

レーザ

レーザー焼入れに使用される装置には、半導体ファイバー出力レーザー、ファイバーレーザー、全固体レーザーなどがあり、その中でも半導体ファイバー出力レーザーは焼入れの分野で広く使用されています。

レーザーの選択では、次の点を考慮する必要があります。

1. レーザー出力のビーム品質、電気光変換率、ファイバーの開口数、モードおよびモード安定性が良好です。

2.レーザー出力の安定性。

3. レーザーは高い信頼性を備え、産業処理環境での連続作業に対応できる必要があります。

4. レーザー自体は、メンテナンス、障害診断、連携機能が良好である必要があります。

5. 操作は簡単で便利です。

6. 機器販売メーカーの経済力、技術力、信頼性。安易な投資は避けるべきです。

7. 設備消耗部品の補充供給源が確保され、供給経路がスムーズであるかどうか。

画像表示