I. Aperçu des principes

Le rechargement plasma est un procédé de rechargement avancé utilisant un arc plasma d'hydrogène comme source de chaleur et un alliage en poudre comme matériau d'apport. Comparé au soudage électrique traditionnel, au soudage à l'arc hydrogène et à d'autres méthodes de rechargement, le rechargement plasma présente l'avantage d'un moulage, d'une profondeur de fusion contrôlable, d'une forte adhérence, d'une bonne densité et d'une automatisation aisée. Il est donc particulièrement adapté aux entreprises du secteur de la vannerie souhaitant obtenir une licence de fabrication d'équipements spéciaux.

Les entreprises de vannes demandent une certification de niveau A pour la licence de fabrication d'équipements spéciaux (TS), le service de certification compétent exige l'équipement nécessaire.

flux de travail de l'équipement de revêtement par poudre plasma

(1) Génération d'arcs

L'équipement comporte deux types de générateurs d'arc, fournissant respectivement un arc non transféré et un arc transféré. Les pôles négatifs des deux sources d'alimentation sont connectés en parallèle et reliés à l'électrode de référence (pôle négatif) du pistolet de soudage par un câble. Le pôle positif de l'alimentation pour l'arc non transféré est relié à la buse du pistolet de soudage par un câble, tandis que le pôle positif de l'alimentation pour l'arc transféré est relié à la pièce à souder par un autre câble. De l'eau de refroidissement est acheminée vers le pistolet de soudage par des câbles refroidis à l'eau afin de refroidir la buse et l'électrode. De l'hydrogène gazeux pénètre dans le pistolet de soudage par une électrovanne et un débitmètre à flotteur. À la mise sous tension, l'arc non transféré est amorcé par une étincelle haute fréquence. Cet arc est ensuite amorcé par le chemin conducteur créé par la flamme de l'arc non transféré entre l'électrode de référence et la pièce à souder. Une fois l'arc transféré amorcé, l'arc non transféré peut être maintenu ou interrompu.

Conserver ou supprimer l'arc de non-transfert. L'arc de transfert sert principalement à créer un bain de fusion à la surface de la pièce.

(2) production de poudre de soudage

La poudre d'alliage est alimentée en continu par le doseur selon la quantité requise et est injectée dans la torche de soudage grâce à un flux d'air d'alimentation (généralement de l'hydrogène), puis soufflée dans l'arc. La poudre d'alliage, préchauffée dans la colonne d'arc à l'état fondu ou semi-fondu, est pulvérisée dans le bain de fusion de la pièce à souder, où elle fond complètement avant d'être évacuée.

La piscine est entièrement fondue, le gaz est évacué et les scories remontent à la surface.

(3) Réglage des paramètres

En ajustant le courant de l'arc de transfert et de l'arc hors transfert, la quantité de poudre injectée et d'autres paramètres du procédé, on contrôle la fusion de la poudre d'alliage et le transfert de chaleur à la pièce. Grâce au mouvement relatif de la torche de soudage et de la pièce, le bain de fusion se solidifie progressivement, permettant d'obtenir sur la pièce la couche d'alliage déposée souhaitée.

On obtient la couche d'alliage souhaitée sur la pièce.

Caractéristiques du procédé de rechargement par poudre plasma

Le rechargement plasma, grâce à l'utilisation d'un arc plasma comme source de chaleur et de poudre d'alliage comme métal d'apport, présente de nombreux avantages par rapport aux autres méthodes de rechargement de surface.

Comparée à d'autres méthodes de revêtement de surface, elle présente de nombreux avantages.

• (1)Vitesse de revêtement rapide, productivité élevée.

• (2) Profondeur de fusion contrôlable, faible taux de dilution.

• (3) La surface de revêtement est plate et lisse, de haute densité, peut réaliser une surface de revêtement de 0,5 à 5 mm à la fois.

• (4) La stabilité du processus est bonne, la qualité de la couche de soudage par pulvérisation est élevée, il est possible d'obtenir en continu et pendant longtemps une couche de revêtement stable et une surface de revêtement sans porosité, sans trachome ni autres problèmes de qualité de revêtement sur la surface de revêtement.

• (5) La préparation de la poudre d'alliage est simple, l'utilisation d'une large gamme de matériaux, vous pouvez choisir d'utiliser des consommables de soudage en poudre à base de foret, à base de Jin, à base de fer, à base de cuivre, et peut être formulée directement en fonction des conditions de travail. Et elle peut être formulée directement en fonction des conditions de travail.

• (6) Il peut être équipé de machines et de robots spéciaux selon les besoins, ce qui facilite l'automatisation et réduit l'intensité du travail.

II. Composition de l'équipement

L'équipement se compose principalement d'une machine de soudage à poudre plasma et d'un outillage de soudage automatique (en option).

1. Machine de soudage par revêtement de poudre plasma

Notre entreprise produit trois types de machines de rechargement par plasma : DML-V02BD (100 A), DML-V03AD (160 A) et DML-V03BD (300 A). La puissance est disponible en différentes tailles, à choisir en fonction des besoins spécifiques de chaque application. L'alimentation de la machine est hautement intégrée.

L'alimentation électrique de l'unité principale adopte une conception hautement intégrée, des performances supérieures et un faible volume, et le réservoir de réfrigération est équipé d'un compresseur haute puissance, qui peut maintenir l'eau glacée à une température constante pendant une longue période, assurant ainsi un fonctionnement continu pendant une longue durée.

Il peut maintenir l'eau glacée à température constante pendant une longue période et assurer un fonctionnement continu sur une longue durée.

Fig. 1 Intégration de plusieurs équipements de rechargement par plasma et poudre

2. Machines de surfaçage automatiques

Pour le surfaçage des surfaces d'étanchéité des vannes, notre société a développé une variété de machines de surfaçage spéciales, applicables aux vannes papillon excentrées, aux vannes à guillotine, aux vannes à bille, aux vannes à globe, aux vannes de régulation et autres vannes à usage général, et a été utilisée par Shanghai Valve Factory Co.

Ltd. et des dizaines de fabricants de vannes tels que Zhejiang Lianda Valve Group Co.

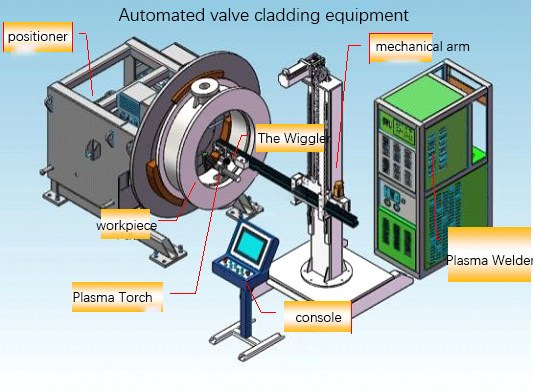

La machine spécialisée adopte le système de positionnement global et de bras mécanique, avec moteur pas à pas (servomoteur en option), glissière linéaire, pendule et dispositif de suivi de pression d'arc.

La machine est équipée d'un moteur pas à pas (servomoteur en option), d'un rail de guidage linéaire, d'un pendule, d'un dispositif de suivi de la pression de l'arc (en option), etc., ce qui assure un déplacement précis et réduit les vibrations. Système de commande machine spécialisé utilisant un automate programmable intégré.

Divers programmes de revêtement peuvent être programmés pour une variété de produits complexes, et sont plus faciles à utiliser qu'un système CNC ordinaire.

De plus, un système de commande numérique peut être ajouté selon les exigences du client. Le mécanisme rotatif est entraîné par un mécanisme de support rotatif de précision, qui offre une capacité de charge et une précision de rotation élevées.

Le mécanisme rotatif est entraîné par un mécanisme de support rotatif de précision à haute capacité de charge et à haute précision de rotation, et est contrôlé par un servomoteur, ce qui assure la précision de l'angle de rotation.

Figure 2 : Schéma de conception de référence de la machine de revêtement automatique de vannes

III. Photos efficaces

Fig. 3 Photos d'une partie du revêtement de la surface d'étanchéité de la vanne

Date de publication : 28 octobre 2024