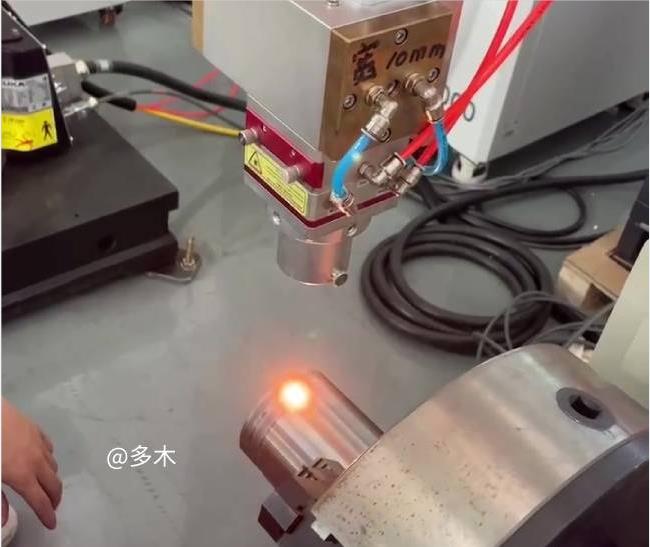

Laserhärtungsroboter

Qualität

Laserhärten zeichnet sich durch hohe Leistungsdichte, schnelle Abkühlgeschwindigkeit und den Verzicht auf Wasser, Öl oder andere Kühlmedien aus und ist ein sauberes und schnelles Härteverfahren. Im Vergleich zu Induktionshärten, Flammhärten, Aufkohlen und Abschrecken bietet die Laserhärtung eine höhere Härte (in der Regel 1–3 HRC höher als bei der Induktionshärtung), geringere Verformung, eine einfache Steuerung von Heiztiefe und Heizbahn sowie eine einfache Automatisierung. Im Gegensatz zur Induktionshärtung ist keine auf die Bauteilgröße abgestimmte Induktionsspule erforderlich. Die Bearbeitung großer Teile ist nicht an die Größenbeschränkungen von Aufkohlungshärtungsöfen und anderen chemischen Wärmebehandlungsverfahren gebunden. Daher ersetzt die Laserhärtung in vielen Industriezweigen zunehmend Induktionshärten, chemische Wärmebehandlungen und andere traditionelle Verfahren. Besonders wichtig ist, dass die Verformung des Werkstücks vor und nach dem Laserhärten nahezu vernachlässigbar ist, wodurch sich das Verfahren besonders für die Oberflächenbehandlung von hochpräzisen Teilen eignet.

Die Tiefe der lasergehärteten Schicht liegt im Allgemeinen zwischen 0,3 mm und 2,0 mm und ist abhängig von der Zusammensetzung, Größe und Form des Bauteils sowie den Parametern des Laserprozesses. Beim Abschrecken der Zahnoberfläche großer Zahnräder und des Zapfens großer Wellenteile bleibt die Oberflächenrauheit im Wesentlichen unverändert, sodass die Anforderungen der praktischen Einsatzbedingungen ohne nachfolgende mechanische Bearbeitung erfüllt werden können.

Die Laserschmelz-Abschrecktechnologie nutzt einen Laserstrahl, um die Oberfläche eines Substrats über die Schmelztemperatur zu erhitzen. Durch die interne Wärmeleitungskühlung des Substrats kühlt die Oberfläche der Schmelzschicht schnell ab und erstarrt. Das resultierende schmelzabgeschreckte Gefüge ist sehr dicht und gliedert sich in Tiefenrichtung in Schmelz-Erstarrungsschicht, Phasenübergangshärtungsschicht, Wärmeeinflusszone und Substrat. Die Laserschmelzschicht weist eine größere Härtetiefe, höhere Härte und bessere Verschleißfestigkeit als die Laserabschreckschicht auf. Ein Nachteil dieses Verfahrens ist die teilweise Beeinträchtigung der Werkstückoberfläche, die in der Regel durch Nachbearbeitung wiederhergestellt werden muss. Um die Oberflächenrauheit nach der Laserschmelzbehandlung zu reduzieren und den Aufwand für die Nachbearbeitung zu minimieren, hat die Huazhong University of Science and Technology eine spezielle Laserschmelz-Abschreckbeschichtung entwickelt, die die Oberflächenrauheit der Schmelzschicht deutlich verringert. Die Oberflächenrauheit von Walzen, Führungen und anderen Werkstücken aus verschiedenen Werkstoffen in der metallurgischen Industrie, die mittels Laserschmelzen behandelt wurden, ist vergleichbar mit der von laserabgeschreckten Werkstücken.

Angewandte Materialien

Die Laserhärtung hat sich in der Metallurgie, im Maschinenbau und in der petrochemischen Industrie zur Oberflächenverfestigung von Verschleißteilen bewährt. Insbesondere zur Verlängerung der Lebensdauer von Verschleißteilen wie Walzen, Führungen, Zahnrädern und Schneidkanten ist sie äußerst wirksam und hat große wirtschaftliche und gesellschaftliche Vorteile gebracht. In den letzten Jahren findet sie zunehmend Anwendung in der Oberflächenverfestigung von Werkzeugen, Zahnrädern und anderen Bauteilen.

Die praktische Anwendung

Die Laserhärtungstechnologie eignet sich zur Oberflächenveredelung verschiedener Führungsschienen, großer Zahnräder, Zapfen, Zylinderwände, Formen, Stoßdämpfer, Reibräder, Walzen und Walzenteile. Geeignete Werkstoffe sind mittel- und hochgekohlter Stahl sowie Gusseisen.

Anwendungsbeispiel für Laserhärten: Das bewegliche Zeichenbuch eines durch Laserhärten gehärteten gusseisernen Motorzylinders erhöht seine Härte von HB230 auf HB680 und seine Lebensdauer um das 2- bis 3-fache.

Zahnräder sind weit verbreitete Bauteile im Maschinenbau. Um ihre Tragfähigkeit zu verbessern, ist eine Oberflächenhärtung erforderlich. Traditionelle Härtungsverfahren wie chemische Oberflächenbehandlungen (z. B. Aufkohlen, Nitrieren), Induktions- und Flammhärten weisen zwei Hauptprobleme auf: Zum einen kommt es nach der Wärmebehandlung zu starken Verformungen, zum anderen lässt sich keine gleichmäßige Härteschicht entlang des Zahnprofils erzielen, was die Lebensdauer des Zahnrads beeinträchtigt.

Eigenschaften

1. Die abgeschreckten Teile verformen sich nicht und der thermische Zyklus der Laserabschreckung ist schnell.

2. Nahezu keine Beschädigung der Oberflächenrauheit durch Verwendung einer dünnen Beschichtung mit Antioxidationsschutz.

3. Numerisch gesteuerte Löschung durch Laserlöschung ohne Rissbildung – Quantifizierung.

4. Numerisch gesteuertes Abschrecken für lokales Abschrecken, Abschrecken von Nuten und Abschreckstellen in Nuten.

5. Laserlöschung ist ein sauberes Verfahren und benötigt keine Kühlmedien wie Wasser oder Öl.

6. Die Härte der Abschreckung ist höher als die der herkömmlichen Methode, das Mikrogefüge der Abschreckschicht ist fein und die Zähigkeit ist gut.

7. Laserabschrecken ist ein schnelles Erhitzen, Selbstabschrecken, benötigt keine Ofenisolierung und Kühlmittelabschreckung, ist ein schadstofffreies, umweltfreundliches Wärmebehandlungsverfahren und kann problemlos zur gleichmäßigen Abschreckung großer Formoberflächen eingesetzt werden.

8. Aufgrund der hohen Lasererhitzungsgeschwindigkeit, der kleinen Wärmeeinflusszone und der Oberflächenabtastung, also der sofortigen lokalen Abkühlung, ist die Verformung der behandelten Form sehr gering.

9. Da der Divergenzwinkel des Laserstrahls sehr klein ist und er eine gute Richtwirkung aufweist, kann er die Formoberfläche lokal durch das Lichtleitsystem löschen.

Bei der Laser-Oberflächenhärtung beträgt die Härteschichttiefe im Allgemeinen 0,3 bis 1,5 mm.

Zusammensetzung

Laser

Zu den für die Laserlöschung verwendeten Geräten gehören Halbleiterfaserlaser, Faserlaser und Festkörperlaser, wobei Halbleiterfaserlaser im Bereich der Löschung weit verbreitet sind.

Bei der Auswahl des Lasers sollten folgende Aspekte berücksichtigt werden:

1. Gute Strahlqualität des Laserausgangs, hohe elektrooptische Umwandlungsrate, hohe numerische Apertur der Faser sowie gute Moden- und Modenstabilität.

2. Stabilität der Laser-Ausgangsleistung.

3. Der Laser sollte eine hohe Zuverlässigkeit aufweisen und für den Dauerbetrieb in einer industriellen Verarbeitungsumgebung geeignet sein.

4. Der Laser selbst sollte über gute Wartungs-, Fehlerdiagnose- und Verbindungsfunktionen verfügen;

5. Die Bedienung ist einfach und bequem.

6. Wirtschaftliche und technische Leistungsfähigkeit sowie Glaubwürdigkeit des Geräteherstellers sind entscheidend. Vermeiden Sie es, am falschen Ende zu sparen.

7. Ob die zusätzliche Versorgung mit Verschleißteilen für die Ausrüstung gewährleistet ist und der Lieferkettenkanal reibungslos funktioniert.

Bildanzeige