Принцип лазерной наплавки и введение

Процесс наплавки: Лазерную наплавку можно условно разделить на две категории в зависимости от способа подачи наплавочных материалов, а именно: предустановленная лазерная наплавка и синхронная лазерная наплавка.

Предварительная лазерная наплавка заключается в предварительном размещении плакирующего материала на поверхности подложки с последующим сканированием и расплавлением с помощью лазерного луча. Плакирующий материал наносится в виде порошка или проволоки, причём наиболее распространённой является форма порошка.

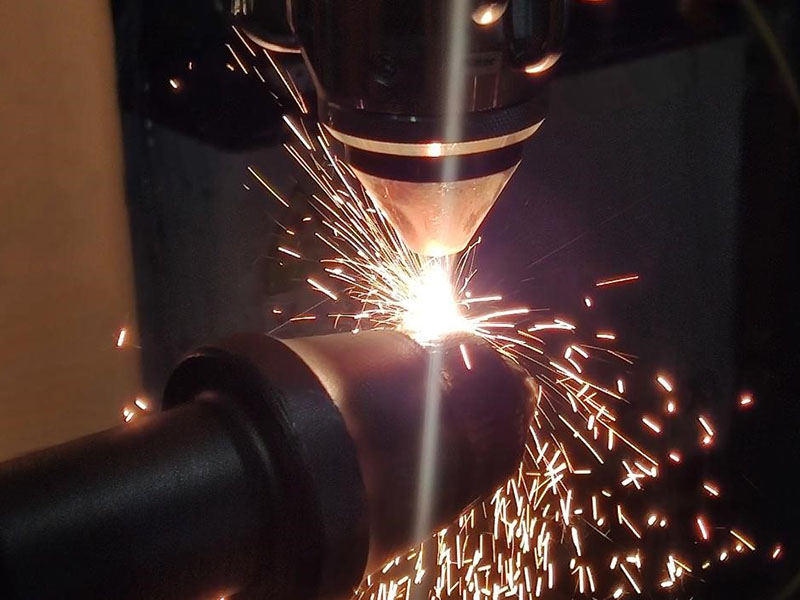

Синхронная лазерная наплавка заключается в синхронной подаче порошкообразного или проволочного плакирующего материала в расплавленную ванну через сопло во время процесса наплавки. Плакирующий материал добавляется в виде порошка или проволоки, причём наиболее распространённой является форма порошка.

Основной процесс предварительной лазерной наплавки заключается в следующем: предварительная обработка поверхности подложки — предварительно заданный наплавочный материал — предварительный нагрев — лазерная наплавка — последующая термическая обработка.

Основной технологический процесс синхронной лазерной наплавки следующий: предварительная обработка поверхности подложки — предварительный нагрев — синхронная лазерная наплавка — последующая термообработка.

Согласно технологической схеме, процессы, связанные с лазерной наплавкой, в основном включают в себя метод предварительной обработки поверхности подложки, метод подачи наплавочного материала, предварительный нагрев и последующую термическую обработку.

Принцип работы лазера:

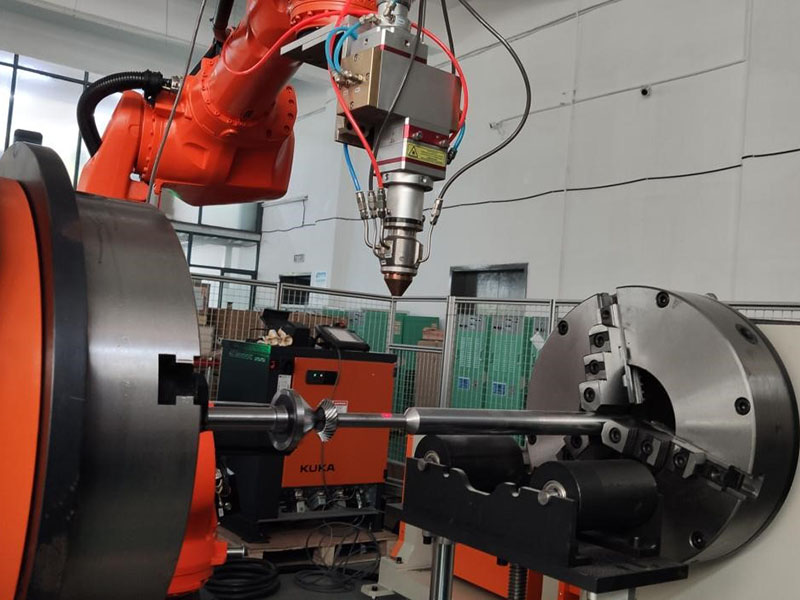

Полный комплект оборудования для лазерной наплавки состоит из: лазера, блока охлаждения, механизма подачи порошка, рабочего стола и т. д.

Выбор лазеров: основные типы лазеров поддерживают процесс лазерной наплавки, такие как CO2-лазеры, твердотельные лазеры, волоконные лазеры, полупроводниковые лазеры и т. д.

Параметры процесса

Параметры процесса лазерной наплавки включают в себя, главным образом, мощность лазера, диаметр пятна, скорость наплавки, величину расфокусировки, скорость подачи порошка, скорость сканирования, температуру предварительного нагрева и т. д. Эти параметры оказывают большое влияние на скорость растворения наплавленного слоя, образование трещин, шероховатость поверхности и плотность наплавляемых деталей. Кроме того, эти параметры взаимодействуют друг с другом, что представляет собой весьма сложный процесс, и для поддержания этих параметров в допустимом диапазоне процесса лазерной наплавки необходимо использовать разумные методы контроля.

Лазерная наплавка имеет 3 важных параметра процесса

мощность лазера

Чем больше мощность лазера, тем больше количество расплавленного металла наплавки и тем больше вероятность образования пор. По мере увеличения мощности лазера увеличивается глубина наплавки, окружающий жидкий металл испытывает сильные колебания, а динамическая кристаллизация кристаллизуется, так что количество пор постепенно уменьшается или даже устраняется, а трещины также постепенно уменьшаются. Когда глубина наплавки достигает предельной глубины, по мере увеличения мощности повышается температура поверхности подложки, и явление деформации и растрескивания усиливается. Если мощность лазера слишком мала, плавится только поверхностное покрытие, а подложка не плавится. В это время на поверхности наплавки возникают локальные трещины. Пилинг, пустоты и т. д. не достигают цели поверхностной наплавки.

Диаметр пятна

Лазерный луч, как правило, имеет круглую форму. Ширина плакирующего слоя в основном зависит от диаметра пятна лазерного луча: чем больше диаметр пятна, тем шире становится плакирующий слой. Различные размеры пятна приводят к изменению распределения энергии на поверхности плакирующего слоя, а морфология и микроструктурные свойства получаемого плакирующего слоя существенно различаются. Как правило, качество плакирующего слоя лучше при малом размере пятна, а с увеличением размера пятна качество плакирующего слоя ухудшается. Однако слишком малый диаметр пятна не способствует получению плакирующего слоя большой площади. [3]

Скорость плакирования

Скорость наплавки V имеет аналогичное влияние на мощность лазера P. Если скорость наплавки слишком высокая,порошок сплаване может быть полностью расплавлен, и эффект высококачественной плакировки не достигается; если скорость плакировки слишком низкая, расплавленная ванна существует слишком долго, порошок перегорает, элементы сплава теряются, а подвод тепла к матрице велик. увеличит степень деформации.

Параметры лазерной наплавки не влияют по отдельности на макроскопическое и микроскопическое качество наплавляемого слоя, а взаимодействуют друг с другом. Для иллюстрации комплексного влияния мощности лазера P, диаметра пятна D и скорости наплавки V предложено понятие удельной энергии Es, а именно:

Es=P/(DV)

То есть, энергия облучения на единицу площади и такие факторы, как лазерплотность мощностии скорость наплавки можно рассматривать вместе.

Снижение удельной энергии способствует снижению скорости растворения, а также имеет определённую взаимосвязь с толщиной плакирующего слоя. При постоянной мощности лазера скорость растворения плакирующего слоя уменьшается с увеличением диаметра пятна, а при постоянных скорости плакирования и диаметре пятна скорость растворения плакирующего слоя увеличивается с увеличением мощности лазерного луча. Кроме того, с увеличением скорости плакирования уменьшается глубина проплавления подложки и уменьшается скорость растворения плакирующего слоя из материала подложки.

При многопроходной лазерной наплавке основным фактором, влияющим на качество наплавки, является степень перекрытия.шероховатость поверхностиплакирующего слоя. С увеличением степени перекрытия шероховатость поверхности плакирующего слоя снижается, но при этом сложно гарантировать равномерность перекрытия. Глубина области перекрытия между плакирующими дорожками отличается от глубины центра плакирующих дорожек, что влияет на равномерность всего плакирующего слоя. Более того, на него накладываются остаточные напряжения растяжения, возникающие при многопроходной плакировке, что приводит к увеличению локального значения общего напряжения и повышению трещиностойкости плакирующего слоя. Предварительный нагрев и отпуск могут снизить склонность плакирующего слоя к растрескиванию.

Время публикации: 15 августа 2023 г.