レーザークラッディングの原理と概要

クラッディング工程:レーザークラッディングは、クラッディング材料の供給方法によって、プリセットレーザークラッディングと同期レーザークラッディングの2つのカテゴリに大別されます。

プリセットレーザークラッディングは、基材表面のクラッド部にクラッド材をあらかじめ配置し、レーザービーム照射によってスキャン溶融させる方法です。クラッド材は粉末またはワイヤの形で添加されますが、粉末が最も一般的に使用されます。

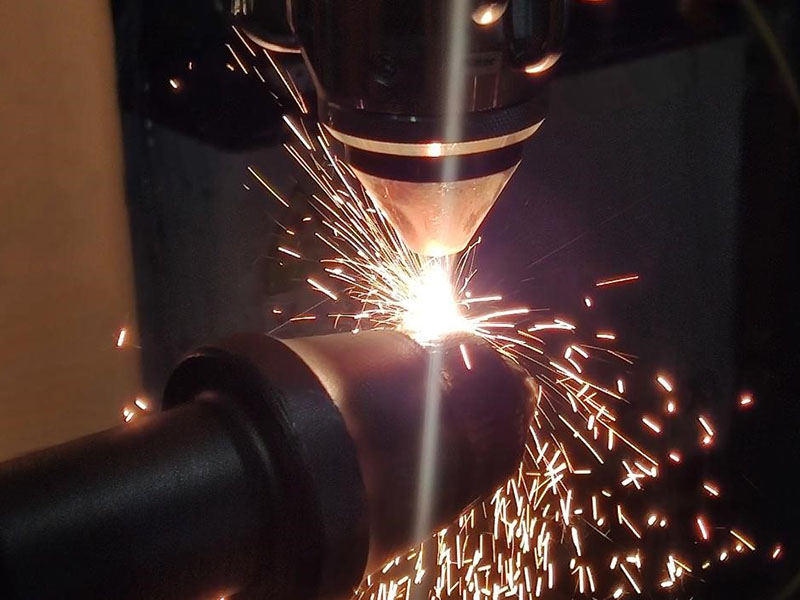

同期レーザークラッディングとは、クラッディングプロセス中に、粉末またはワイヤ状のクラッディング材料をノズルを通して溶融池に同期的に送り込む技術です。クラッディング材料は粉末またはワイヤの形で供給されますが、粉末が最も一般的に使用されます。

プリセットレーザークラッディングの主なプロセスは、基板クラッディング表面の前処理---プリセットクラッディング材料---予熱---レーザークラッディング---後熱処理です。

同期レーザークラッディングの主なプロセスフローは、基板クラッディング表面の前処理---予熱---同期レーザークラッディング---後熱処理です。

プロセスフローによれば、レーザークラッディングに関連するプロセスは、主に基板表面前処理方法、クラッディング材料供給方法、予熱および後熱処理です。

レーザーの動作原理:

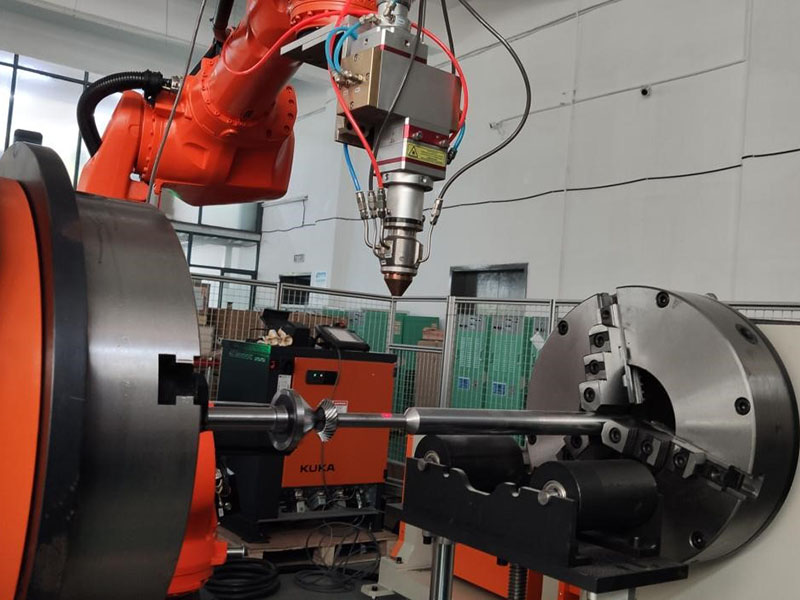

レーザークラッディング装置の完全なセットは、レーザー、冷却ユニット、粉末供給機構、加工テーブルなどから構成されます。

レーザーの選択: CO2 レーザー、固体レーザー、ファイバー レーザー、半導体レーザーなど、主流のレーザー タイプがレーザークラッディング プロセスをサポートします。

プロセスパラメータ

レーザークラッディングのプロセスパラメータには、主にレーザー出力、スポット径、クラッディング速度、デフォーカス量、粉末供給速度、スキャン速度、予熱温度などが含まれます。これらのパラメータは、クラッディング層の希釈率、クラック、表面粗さ、クラッディング部品の緻密性に大きな影響を与えます。また、これらのパラメータは相互に影響を及ぼし合うため、非常に複雑なプロセスとなっています。そのため、これらのパラメータをレーザークラッディングプロセスの許容範囲内に制御するには、合理的な制御方法を使用する必要があります。

レーザークラッディングには3つの重要なプロセスパラメータがある

レーザー出力

レーザー出力が大きいほど、溶融したクラッド金属の量が多くなり、気孔の発生確率が高くなります。レーザー出力が増加すると、クラッド層の深さが深くなり、周囲の液体金属が激しく変動し、動的凝固が結晶化するため、気孔の数は徐々に減少し、場合によっては消滅し、亀裂も徐々に減少します。クラッド層の深さが限界深度に達すると、出力が増加するにつれて、基材の表面温度が上昇し、変形と亀裂現象が激しくなります。レーザー出力が小さすぎると、表面コーティングのみが溶融し、基材は溶融しません。このとき、クラッド層表面に局所的な亀裂が発生し、ピリング、ボイドなどが発生し、表面クラッドの目的を達成できません。

スポット径

レーザービームは一般的に円形です。クラッド層の幅は主にレーザービームのスポット径に依存し、スポット径が大きくなるとクラッド層の幅も広くなります。スポットサイズが異なると、クラッド層表面のエネルギー分布が変化し、得られるクラッド層の形態や微細構造特性も大きく異なります。一般的に、スポットサイズが小さいほどクラッド層の品質は良好で、スポットサイズが大きくなるにつれてクラッド層の品質は低下します。しかし、スポット径が小さすぎると、大面積のクラッド層を得るのに不利になります。[3]

クラッディング速度

クラッド速度Vはレーザー出力Pと同様の効果を持つ。クラッド速度が高すぎると、合金粉末完全に溶融することができず、高品質のクラッディングの効果が得られません。クラッディング速度が低すぎると、溶融池の存在時間が長すぎて、粉末が過剰に燃焼し、合金元素が失われ、マトリックスへの入熱が大きくなります。変形量が増加します。

レーザークラッディングパラメータは、クラッディング層のマクロ的およびミクロ的品質に独立して影響を与えるのではなく、相互に影響を及ぼします。レーザー出力P、スポット径D、クラッディング速度Vの総合的な影響を示すために、比エネルギーEsという概念が提案されています。

Es=P/(DV)

つまり、単位面積あたりの照射エネルギーやレーザーなどの要因が電力密度クラッディング速度も併せて考慮することができます。

比エネルギーの低減は希釈率の低減に有効であり、クラッド層の厚さとも一定の関係があります。レーザー出力一定の条件下では、スポット径の増加に伴いクラッド層の希釈率は低下し、クラッド速度とスポット径が一定の場合、レーザービーム出力の増加に伴いクラッド層の希釈率は上昇します。また、クラッド速度が増加すると、基板の溶融深さが減少し、基板材料からのクラッド層の希釈率が低下します。

マルチパスレーザークラッディングでは、オーバーラップ率が主な影響要因となる。表面粗さクラッド層のオーバーラップ率が高くなると、クラッド層の表面粗さは減少しますが、オーバーラップ部分の均一性を保証することは困難です。クラッドトラック間のオーバーラップ領域の深さは、クラッドトラックの中心の深さと異なり、クラッド層全体の均一性に影響を与えます。さらに、マルチパスクラッドの残留引張応力が重畳され、局所的な総応力値が増加し、クラッド層の割れ感受性が高まります。予熱と焼戻しを行うことで、クラッド層の割れ傾向を低減できます。

投稿日時: 2023年8月15日