Diskussion über die Pulverzuführungsmethode beim Laserauftragschweißen

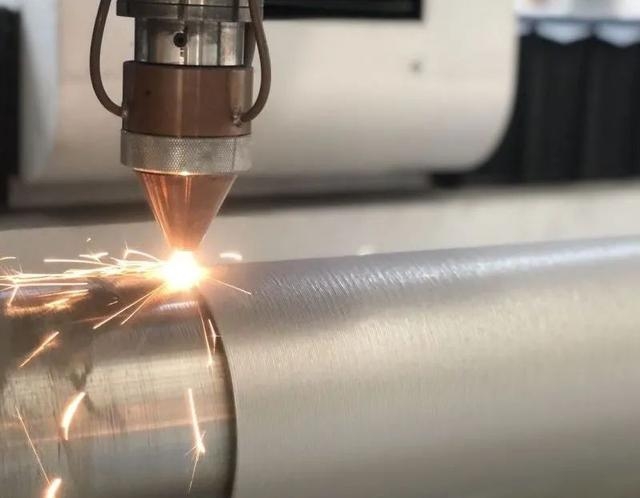

Das Laserauftragschweißen ist eine neue Technologie zur Herstellung und Reparatur verstärkter Metallteile und findet breite Anwendung in der Luft- und Raumfahrt, der Automobilindustrie, der Petrochemie und anderen Bereichen. Als eine der Kernkomponenten der Beschichtungsanlage beeinflusst die Leistung des Pulverförderers direkt die Qualität der Beschichtungsschicht und rückt daher zunehmend in den Fokus. Derzeit sind zwei Pulverförderverfahren für das Laserauftragschweißen üblich: die voreingestellte und die synchrone Pulverförderung.

Voreingestellter Pulverzuführungsmodus

Das zu beschichtende Legierungspulver wird zunächst auf die Oberfläche des Grundmaterials aufgetragen. Anschließend wird die Oberfläche der Legierungsvorbeschichtung mit einem Laserstrahl abgetastet. Die Oberfläche der Vorbeschichtung absorbiert die Laserenergie, erhitzt sich und schmilzt. Gleichzeitig wird die Oberflächenwärme durch Wärmeleitung ins Innere abgeleitet. Nach dem Austritt des Laserstrahls erstarrt das geschmolzene Metall rasch auf der Substratoberfläche und bildet eine metallurgisch gebundene Legierungsbeschichtung. Das Verfahren zeichnet sich durch hohe Effizienz, gleichmäßige Beschichtungsdicke und feste Verbindung mit dem Substrat aus, hat jedoch Nachteile wie geringe Pulverausnutzung und den Bedarf an spezieller Ausrüstung und Technologie.

Synchroner Pulverzuführungsmodus

Das Legierungsmaterial wird mittels eines speziellen Förderers direkt in die Laserzone transportiert. Bevor das Pulver die Schmelzzone erreicht, durchläuft es den Laserstrahl und wird rotglühend erhitzt. Nach dem Eintritt in die Schmelzzone schmilzt es sofort und bildet zusammen mit dem Grundmaterial und dem Pulver eine Legierungsauftragschicht. Zu den synchronen Pulverzuführungsverfahren gehören die synchrone seitliche und die koaxiale Pulverzuführung. Die synchrone seitliche Pulverzuführung ist einfach aufgebaut und kostengünstig, weist jedoch eine geringe Pulverausnutzung und eine vergleichsweise schlechte Auftragsqualität auf. Sie eignet sich für das Laserauftragschweißen von ebenen und axialen Bereichen. Die koaxiale Pulverzuführung ist komplexer aufgebaut, das Pulver wird vorgewärmt, die Auftragsqualität ist gut und sie ist vielseitig einsetzbar.

Angesichts der rasanten Entwicklung der Laserauftragschweißtechnologie und der steigenden Anforderungen an die Bearbeitungsgenauigkeit und Qualität der Beschichtungsschicht ist die Entwicklung leistungsstarker Pulverförderer für die Laserauftragschweißverarbeitung von besonderer Bedeutung.

Veröffentlichungsdatum: 24. August 2022