レーザークラッドの粉末供給モードに関する議論

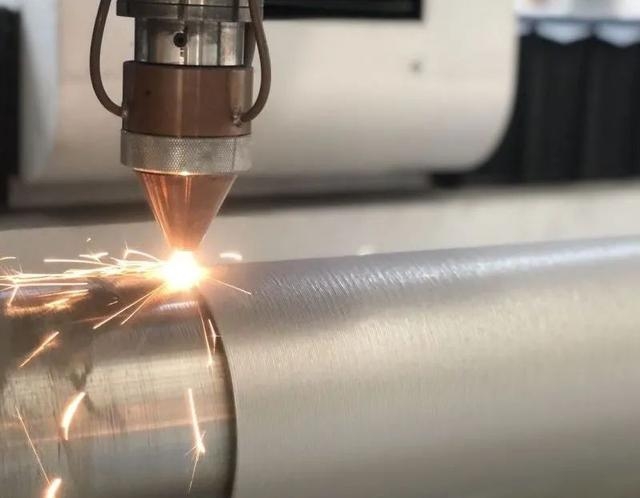

レーザークラッディングは、強化金属部品を製造および修理するための新しい技術であり、航空宇宙、自動車製造、石油化学などの分野で広く使用されています。被覆装置の中核コンポーネントの 1 つである粉末供給装置の性能は被覆層の品質に直接影響を与えるため、ますます注目が集まっています。現在、レーザークラッド用の一般的な粉末供給方法には、プリセット粉末供給方法と同期粉末供給方法の 2 つがあります。

プリセット粉体供給モード

予め基材の表面にコーティングすべき合金粉末材料を被覆しておき、合金プレコート層の表面をレーザー光で走査する。プレコート層の表面はレーザーエネルギーを吸収して温度が上昇し、溶融します。同時に表面の熱は熱伝導によって内部に伝わります。レーザービームが出た後、溶融金属は基板の表面で急速に凝固し、冶金学的に結合した合金クラッド層を形成します。高効率、均一な塗膜厚さ、基材との強固な結合などの利点がありますが、欠点は粉末利用率が低く、特別な設備と技術が必要です。

同期粉体供給モード

合金材料は特別なコンベアによってレーザー アクション ゾーンに直接送られます。溶融ゾーンに到達する前に、粉末はビームを通過し、赤熱状態まで加熱されます。溶融ゾーンに落下するとすぐに溶融し、母材や粉末とともに送られ、合金クラッド層を形成します。同期粉体供給方法には、同期横方向粉体供給と同軸粉体供給があります。同期横方向粉末供給は、構造が単純で価格が低いですが、粉末利用率は高くなく、被覆品質は比較的劣ります。平面および軸のレーザークラッドに適用できます。同軸粉末供給構造は複雑で、粉末は予熱されており、クラッド品質は良好で、汎用性が優れています。

レーザークラッド技術の急速な発展とクラッド層の加工精度と品質要件の向上に伴い、レーザークラッド加工用の高性能粉末供給装置を開発することが特に重要です。

投稿日時: 2022 年 8 月 24 日