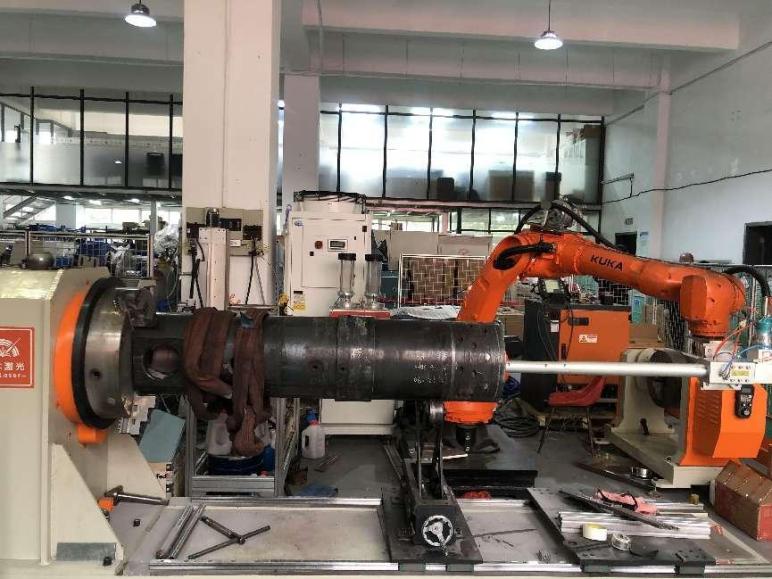

برميل الكسوة بالليزر

يتكون النظام المبثوق من المسمار والأسطوانة والتي تكون ظروف عملها قاسية، مثل الضغط العالي ودرجة الحرارة العالية والتآكل الشديد وبعض التآكل.

إن درجة تلميع السطح الداخلي للبرميل لها تأثير كبير على عملية البثق.

بشكل عام، من المطلوب أن تكون المادة ذات أداء ممتاز لإنتاج البراميل، مثل مقاومة الحرارة، ومقاومة التآكل، ومقاومة الضغط العالي وما إلى ذلك.

إذا كان الجدار الداخلي للبرميل خشنًا، فسيؤثر ذلك على معدل التفريغ. سيتكسر بسبب تحمله ضغطًا كبيرًا نتيجة تراكمات طويلة.

أحيانًا، تكون المواد المساعدة والإضافات مُسببة للتآكل. يسهل تآكلها تحت الضغط والحرارة العاليين. يؤدي التآكل طويل الأمد إلى تقليل سمك البرميل، مما يُسبب كسره. بالإضافة إلى ذلك، يُولد أيضًا فقاعات أثناء العملية، مما يؤثر على جودة المنتج، مثل الصلابة، ونسبة التشكيل، وعدم استقرار الجودة، والهشاشة، وغيرها. تزداد ظاهرة الارتداد مع مرور المصهور داخل البرميل، مما يجعله يبقى لفترة طويلة ويتحول إلى اللون البني. في هذه الحالة، قد تترسب بعض البقع على سطح المنتجات النهائية.

ستحل تقنية التكسية بالليزر هذه المشكلة بكفاءة. وبالمقارنة مع التقنيات الأخرى، فإن مزايا التكسية بالليزر هي كما يلي:

1 معدل تخفيف منخفض، سيتم ضمان أداء طبقة الكسوة بشكل كافٍ.

٢- كثافة عالية للملمس. عيب رقيق في قطعة العمل.

3 معالجة بسيطة قبل الكسوة

4 زاوية انحراف صغيرة لشعاع الليزر واتجاهية جيدة، عمل رائع للإصلاح الجزئي.

قطعة العمل في الفيديو، قطرها الداخلي ١٩٠ مم، وطولها ١٣٨٠ مم، مُطبّقة بثلاث طبقات. الطبقتان الأوليان مصنوعتان من مسحوق الفولاذ المقاوم للصدأ، والطبقة الأخيرة مصنوعة من مسحوق سبيكة عالية الصلابة. تصل درجة صلابتها إلى ٦٥-٧٠ درجة مئوية (HRC) دون أي شقوق أو مسام، كمرجع.

فيديو

وقت النشر: ٢٨ مارس ٢٠٢٣