Zasada i wprowadzenie do napawania laserowego

Proces napawania: Napawanie laserowe można podzielić na dwie kategorie, w zależności od metody dostarczania materiałów napawanych, a mianowicie napawanie laserowe z użyciem gotowych elementów i napawanie laserowe synchroniczne.

Wstępnie zaprogramowane napawanie laserowe polega na uprzednim umieszczeniu materiału napowłokowego na powierzchni podłoża, a następnie naświetlaniu wiązką laserową w celu zeskanowania i stopienia. Materiał napowłokowy jest dodawany w postaci proszku lub drutu, a proszek jest najczęściej stosowany.

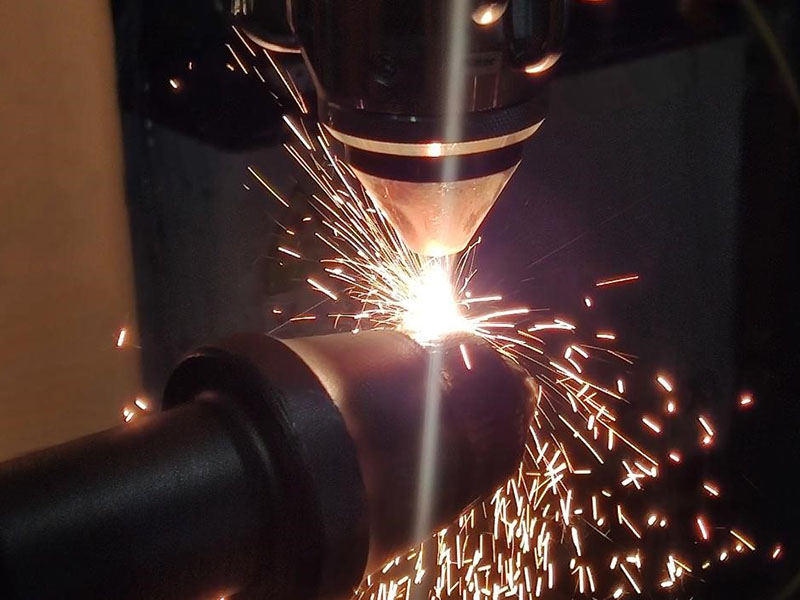

Synchroniczne napawanie laserowe polega na synchronicznym wprowadzaniu proszku lub drutu do jeziorka stopionego metalu przez dyszę podczas procesu napawania. Materiał napawania jest dodawany w postaci proszku lub drutu, spośród których najczęściej stosowana jest forma proszkowa.

Główny proces napawania laserowego obejmuje: wstępne przygotowanie powierzchni podłoża, nakładanie wstępnie przygotowanego materiału napawającego, podgrzewanie wstępne, nakładanie laserowe, obróbkę cieplną.

Główny przebieg procesu synchronicznego napawania laserowego obejmuje: nakładanie powłoki podłoża, wstępną obróbkę powierzchni, podgrzewanie wstępne, synchroniczne nakładanie powłoki laserowej, obróbkę cieplną.

Zgodnie z przebiegiem procesu, procesy związane z napawaniem laserowym obejmują głównie wstępną obróbkę powierzchni podłoża, sposób podawania materiału napawającego, podgrzewanie wstępne i obróbkę cieplną po napawaniu.

Zasada działania lasera:

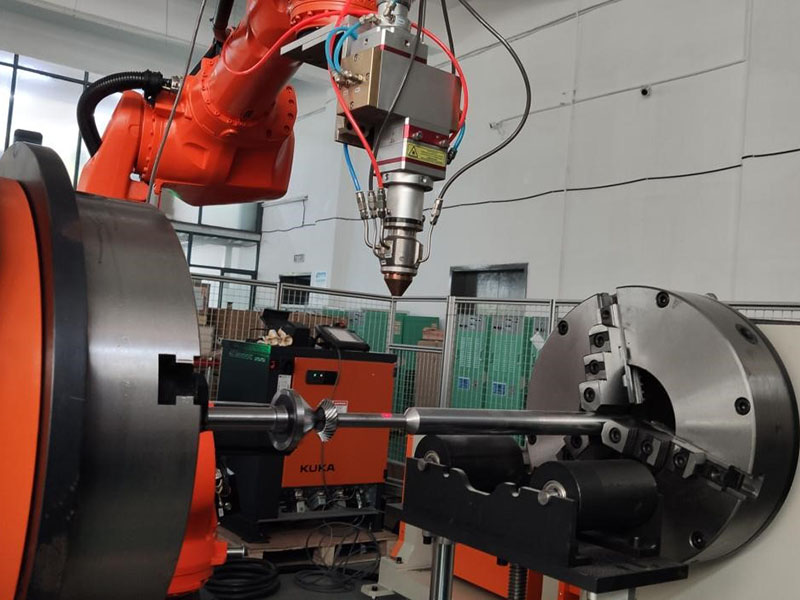

Kompletny zestaw urządzeń do napawania laserowego składa się z: lasera, jednostki chłodzącej, mechanizmu podawania proszku, stołu obróbczego, itp.

Wybór laserów: powszechnie stosowane typy laserów, takie jak lasery CO2, lasery półprzewodnikowe, lasery światłowodowe, lasery półprzewodnikowe itp., obsługują proces napawania laserowego.

Parametry procesu

Parametry procesu napawania laserowego obejmują głównie moc lasera, średnicę plamki, prędkość napawania, stopień rozogniskowania, prędkość podawania proszku, prędkość skanowania, temperaturę podgrzewania wstępnego itp. Parametry te mają duży wpływ na stopień rozrzedzenia warstwy napawania, pęknięcia, chropowatość powierzchni i zwartość napawanych elementów. Parametry te również wpływają na siebie nawzajem, co jest bardzo skomplikowanym procesem, dlatego konieczne jest zastosowanie odpowiednich metod kontroli, aby utrzymać te parametry w dopuszczalnym zakresie procesu napawania laserowego.

Proces napawania laserowego ma 3 ważne parametry

moc lasera

Im większa moc lasera, tym większa ilość stopionego metalu nakładki i tym większe prawdopodobieństwo porowatości. Wraz ze wzrostem mocy lasera, wzrasta głębokość warstwy nakładki, otaczający ciekły metal ulega gwałtownym fluktuacjom, a dynamiczne krzepnięcie krystalizuje, tak że liczba porów jest stopniowo zmniejszana lub nawet eliminowana, a pęknięcia również stopniowo się zmniejszają. Gdy głębokość warstwy nakładki osiągnie głębokość graniczną, wraz ze wzrostem mocy, temperatura powierzchni podłoża wzrasta, a zjawisko odkształceń i pęknięć nasila się. Jeśli moc lasera jest zbyt mała, topi się tylko powłoka powierzchniowa, a podłoże nie. W tym momencie na powierzchni warstwy nakładki występują lokalne pęknięcia. Pilling, pustki itp. nie spełniają celu nakładki powierzchniowej.

Średnica plamki

Wiązka laserowa ma zazwyczaj kształt koła. Szerokość warstwy płaszcza zależy głównie od średnicy plamki wiązki laserowej, która zwiększa się, a warstwa płaszcza staje się szersza. Różne rozmiary plamki powodują zmiany w rozkładzie energii na powierzchni warstwy płaszcza, a uzyskana morfologia i właściwości mikrostrukturalne warstwy płaszcza są bardzo różne. Ogólnie rzecz biorąc, jakość warstwy płaszcza jest lepsza, gdy rozmiar plamki jest mały, a jakość warstwy płaszcza maleje wraz ze wzrostem rozmiaru plamki. Jednak średnica plamki jest zbyt mała, co nie sprzyja uzyskaniu warstwy płaszcza o dużej powierzchni. [3]

Prędkość okładziny

Prędkość napawania V ma podobny wpływ jak moc lasera P. Jeżeli prędkość napawania jest zbyt duża,proszek stopowynie może zostać całkowicie stopiony, a efekt wysokiej jakości pokrycia nie jest osiągnięty; jeśli prędkość pokrycia jest zbyt niska, jeziorko stopu istnieje zbyt długo, proszek jest przepalony, składniki stopu są tracone, a ciepło doprowadzone do matrycy jest duże. zwiększy to stopień odkształcenia.

Parametry napawania laserowego nie wpływają niezależnie na jakość makroskopową i mikroskopową warstwy napawania, lecz oddziałują na siebie nawzajem. Aby zilustrować kompleksowy wpływ mocy lasera P, średnicy plamki D i prędkości napawania V, zaproponowano koncepcję energii właściwej Es, a mianowicie:

Es=P/(DV)

Oznacza to energię promieniowania na jednostkę powierzchni i takie czynniki, jak lasergęstość mocyi prędkość okładziny można rozpatrywać łącznie.

Zmniejszenie energii właściwej jest korzystne dla zmniejszenia współczynnika rozrzedzenia i ma również pewien związek z grubością warstwy napawania. Przy stałej mocy lasera współczynnik rozrzedzenia warstwy napawania maleje wraz ze wzrostem średnicy plamki, a gdy prędkość napawania i średnica plamki są stałe, współczynnik rozrzedzenia warstwy napawania rośnie wraz ze wzrostem mocy wiązki laserowej. Ponadto, wraz ze wzrostem prędkości napawania, zmniejsza się głębokość topienia podłoża, a współczynnik rozrzedzenia warstwy napawania z materiału podłoża maleje.

W przypadku wieloprzebiegowego napawania laserowego głównym czynnikiem wpływającym jest szybkość nakładania się warstw.chropowatość powierzchniwarstwy okładzinowej. Wraz ze wzrostem stopnia nakładania się warstw, chropowatość powierzchni warstwy okładzinowej maleje, ale trudno zagwarantować jednorodność nakładanej części. Głębokość obszaru nakładania się warstw okładzinowych różni się od głębokości środka warstw okładzinowych, co wpływa na jednorodność całej warstwy okładzinowej. Ponadto, naprężenia rozciągające szczątkowe w przypadku wieloprzejściowej warstwy okładzinowej będą się na siebie nakładać, co zwiększy lokalną wartość naprężenia całkowitego i zwiększy podatność warstwy okładzinowej na pękanie. Podgrzewanie i odpuszczanie może zmniejszyć tendencję warstwy okładzinowej do pękania.

Czas publikacji: 15.08.2023