Principe et introduction du rechargement laser

Procédé de revêtement : Le revêtement laser peut être globalement divisé en deux catégories selon la méthode d’approvisionnement en matériaux de revêtement, à savoir le revêtement laser prédéfini et le revêtement laser synchrone.

Le rechargement laser pré-déposé consiste à placer au préalable le matériau de rechargement sur la zone à recharger de la surface du substrat, puis à le faire fondre par irradiation laser. Le matériau de rechargement est ajouté sous forme de poudre ou de fil, la poudre étant la forme la plus couramment utilisée.

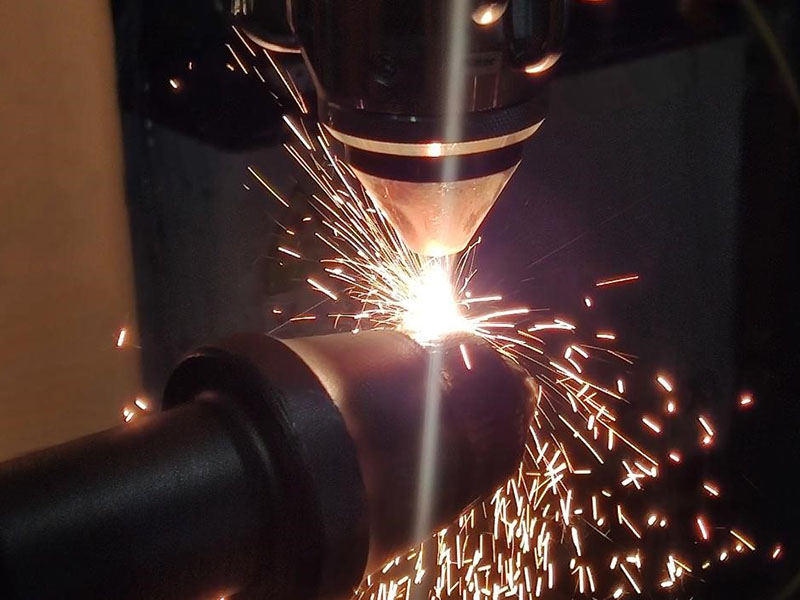

Le rechargement laser synchrone consiste à introduire simultanément, par la buse, des matériaux de rechargement en poudre ou en fil dans le bain de fusion pendant le processus de rechargement. Ces matériaux sont ajoutés sous forme de poudre ou de fil, la poudre étant la forme la plus couramment utilisée.

Le processus principal du rechargement laser préréglé est le suivant : prétraitement de la surface de rechargement du substrat --- matériau de rechargement préréglé --- préchauffage --- rechargement laser --- traitement thermique final.

Le processus principal du rechargement laser synchrone est le suivant : prétraitement de la surface du substrat --- préchauffage --- rechargement laser synchrone --- post-traitement thermique.

Selon le flux de processus, les processus liés au rechargement laser sont principalement la méthode de prétraitement de la surface du substrat, la méthode d'alimentation en matériau de rechargement, le préchauffage et le traitement thermique final.

Principe de fonctionnement du laser :

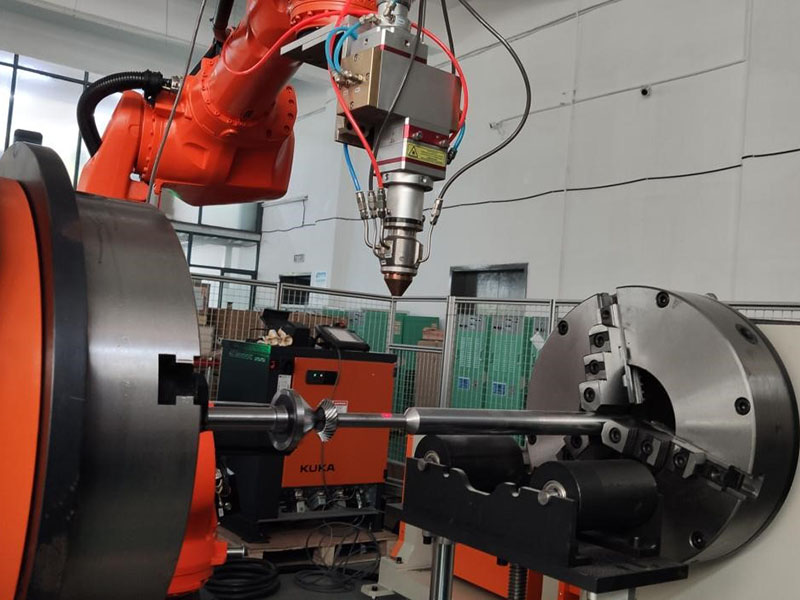

L'ensemble complet d'équipement de rechargement laser comprend : un laser, une unité de refroidissement, un mécanisme d'alimentation en poudre, une table de traitement, etc.

Sélection des lasers : les principaux types de lasers prennent en charge le processus de rechargement laser, tels que les lasers CO2, les lasers à semi-conducteurs, les lasers à fibre, les lasers à semi-conducteurs, etc.

Paramètres du processus

Les paramètres du procédé de rechargement laser comprennent principalement la puissance du laser, le diamètre du spot, la vitesse de rechargement, le degré de défocalisation, la vitesse d'alimentation en poudre, la vitesse de balayage et la température de préchauffage. Ces paramètres influent fortement sur le taux de dilution de la couche de rechargement, les fissures, la rugosité de surface et la compacité des pièces rechargées. Comme ils interagissent entre eux, le processus est complexe et nécessite la mise en œuvre de méthodes de contrôle appropriées afin de les maintenir dans les limites admissibles.

Le rechargement laser comporte 3 paramètres de processus importants

puissance laser

Plus la puissance du laser est élevée, plus la quantité de métal de revêtement fondu est importante et plus le risque de porosité est grand. À mesure que la puissance du laser augmente, la profondeur de la couche de revêtement s'accroît, le métal liquide environnant subit de fortes fluctuations et la solidification dynamique cristallise, ce qui réduit progressivement, voire élimine, le nombre de pores et de fissures. Lorsque la profondeur de la couche de revêtement atteint une valeur limite, l'augmentation de la puissance entraîne une hausse de la température de surface du substrat, intensifiant ainsi les déformations et les fissures. Si la puissance du laser est insuffisante, seul le revêtement de surface fond, le substrat restant intact. Dans ce cas, des fissures localisées apparaissent à la surface de la couche de revêtement. Des boursouflures, des vides, etc., compromettent la qualité du revêtement de surface.

diamètre du spot

Le faisceau laser est généralement circulaire. La largeur de la couche de revêtement dépend principalement du diamètre du spot laser : plus le diamètre du spot augmente, plus la couche de revêtement est large. Différentes tailles de spot induisent des variations dans la distribution d'énergie à la surface de la couche de revêtement, ce qui entraîne des différences notables dans la morphologie et les propriétés microstructurales de cette dernière. De manière générale, la qualité de la couche de revêtement est meilleure lorsque le diamètre du spot est petit, et elle diminue à mesure que ce diamètre augmente. Cependant, un diamètre de spot trop petit ne permet pas d'obtenir une couche de revêtement de grande surface. [3]

vitesse de revêtement

La vitesse de gainage V a un effet similaire à la puissance du laser P. Si la vitesse de gainage est trop élevée,la poudre d'alliageLa fusion ne peut être complète et un revêtement de haute qualité n'est pas obtenu ; si la vitesse de revêtement est trop faible, le bain de fusion persiste trop longtemps, la poudre surcuite, les éléments d'alliage sont perdus et l'apport de chaleur à la matrice est important, ce qui augmente la déformation.

Les paramètres de rechargement laser n'affectent pas indépendamment la qualité macroscopique et microscopique de la couche de rechargement, mais s'influencent mutuellement. Afin d'illustrer l'effet combiné de la puissance laser P, du diamètre du spot D et de la vitesse de rechargement V, le concept d'énergie spécifique Es est proposé :

Es=P/(DV)

Autrement dit, l'énergie d'irradiation par unité de surface et des facteurs tels que le laserdensité de puissanceet la vitesse de revêtement peuvent être considérées conjointement.

La réduction de l'énergie spécifique permet de diminuer le taux de dilution et est également liée à l'épaisseur de la couche de revêtement. À puissance laser constante, le taux de dilution de la couche de revêtement diminue lorsque le diamètre du spot augmente. En revanche, à vitesse de revêtement et diamètre du spot constants, le taux de dilution de la couche de revêtement augmente avec la puissance du faisceau laser. Par ailleurs, l'augmentation de la vitesse de revêtement entraîne une diminution de la profondeur de fusion du substrat et, par conséquent, une diminution du taux de dilution de la couche de revêtement par le matériau du substrat.

Dans le rechargement laser multipasse, le taux de recouvrement est le principal facteur influençantla rugosité de surfacede la couche de revêtement. Lorsque le taux de recouvrement augmente, la rugosité de surface de la couche de revêtement diminue, mais l'uniformité de la zone de recouvrement devient difficile à garantir. La profondeur de la zone de recouvrement entre les cordons de revêtement diffère de la profondeur au centre de ces cordons, ce qui affecte l'uniformité de l'ensemble de la couche. De plus, les contraintes de traction résiduelles dues au revêtement multipasse se superposent, augmentant ainsi la contrainte totale locale et la sensibilité à la fissuration de la couche. Le préchauffage et le revenu permettent de réduire cette sensibilité.

Date de publication : 15 août 2023