Обсуждение режима подачи порошка при лазерной наплавке

Лазерная наплавка – это новая технология изготовления и ремонта армированных металлических деталей, широко применяемая в аэрокосмической, автомобильной, нефтехимической и других отраслях. Производительность устройства подачи порошка, являющегося одним из основных компонентов наплавочного оборудования, напрямую влияет на качество наплавляемого слоя и привлекает к себе всё больше внимания. В настоящее время для лазерной наплавки применяются два распространённых метода подачи порошка: метод заданной подачи порошка и метод синхронной подачи порошка.

Предустановленный режим подачи порошка

Порошковый сплав, подлежащий покрытию, предварительно наносится на поверхность основного материала, после чего лазерный луч сканирует поверхность слоя предварительного покрытия. Поверхность слоя предварительного покрытия поглощает энергию лазера, нагреваясь и расплавляясь. При этом тепло с поверхности передается внутрь за счет теплопроводности. После выхода лазерного луча расплавленный металл быстро затвердевает на поверхности подложки, образуя металлургически связанный слой покрытия из сплава. Преимуществами такого покрытия являются высокая эффективность, равномерная толщина покрытия и прочное соединение с подложкой, однако недостатками являются низкий коэффициент использования порошка, необходимость специального оборудования и технологий.

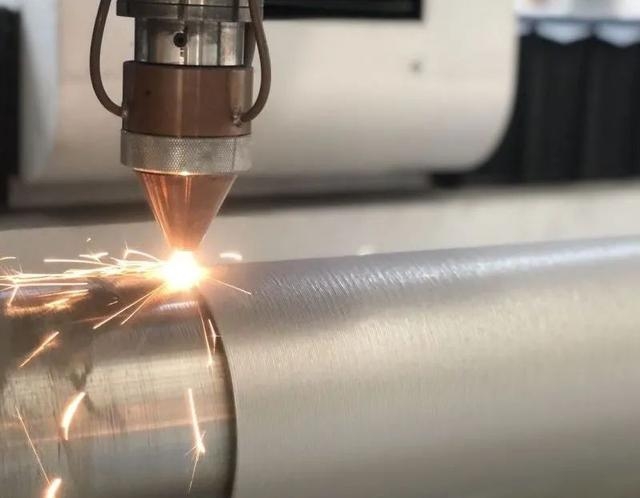

Режим синхронной подачи порошка

Сплав напрямую подается в зону лазерного воздействия по специальному конвейеру. Перед тем, как попасть в зону плавления, порошок проходит через луч и нагревается до красного каления. Попадая в зону плавления, он немедленно плавится и вместе с основным материалом и порошком образует слой плакирования из сплава. Синхронные методы подачи порошка включают синхронную боковую подачу порошка и коаксиальную подачу порошка. Синхронная боковая подача порошка проста по конструкции и дешева, но коэффициент использования порошка невысок, а качество плакирования относительно низкое. Его можно применять для лазерной наплавки плоскостей и осей. Коаксиальная структура подачи порошка сложна, порошок предварительно нагревается, качество плакирования хорошее, а универсальность высока.

В связи с быстрым развитием технологии лазерной наплавки, повышением точности обработки и требований к качеству наплавляемого слоя особенно актуальной становится разработка высокопроизводительного порошкового питателя для лазерной наплавки.

Время публикации: 24 августа 2022 г.