Plazma Transfer Ark Torcu (PTA Torcu), plazma arkını oluşturmaktan ve alaşım tozunu kaynak bölgesine hassas bir şekilde iletmekten sorumlu olan Plazma Transfer Ark (PTA) makinesinin temel parçasıdır. Yapısı ve çalışma prensibi, daha yüksek hassasiyet ve stabilite ile sıradan kaynak torçlarından farklıdır.

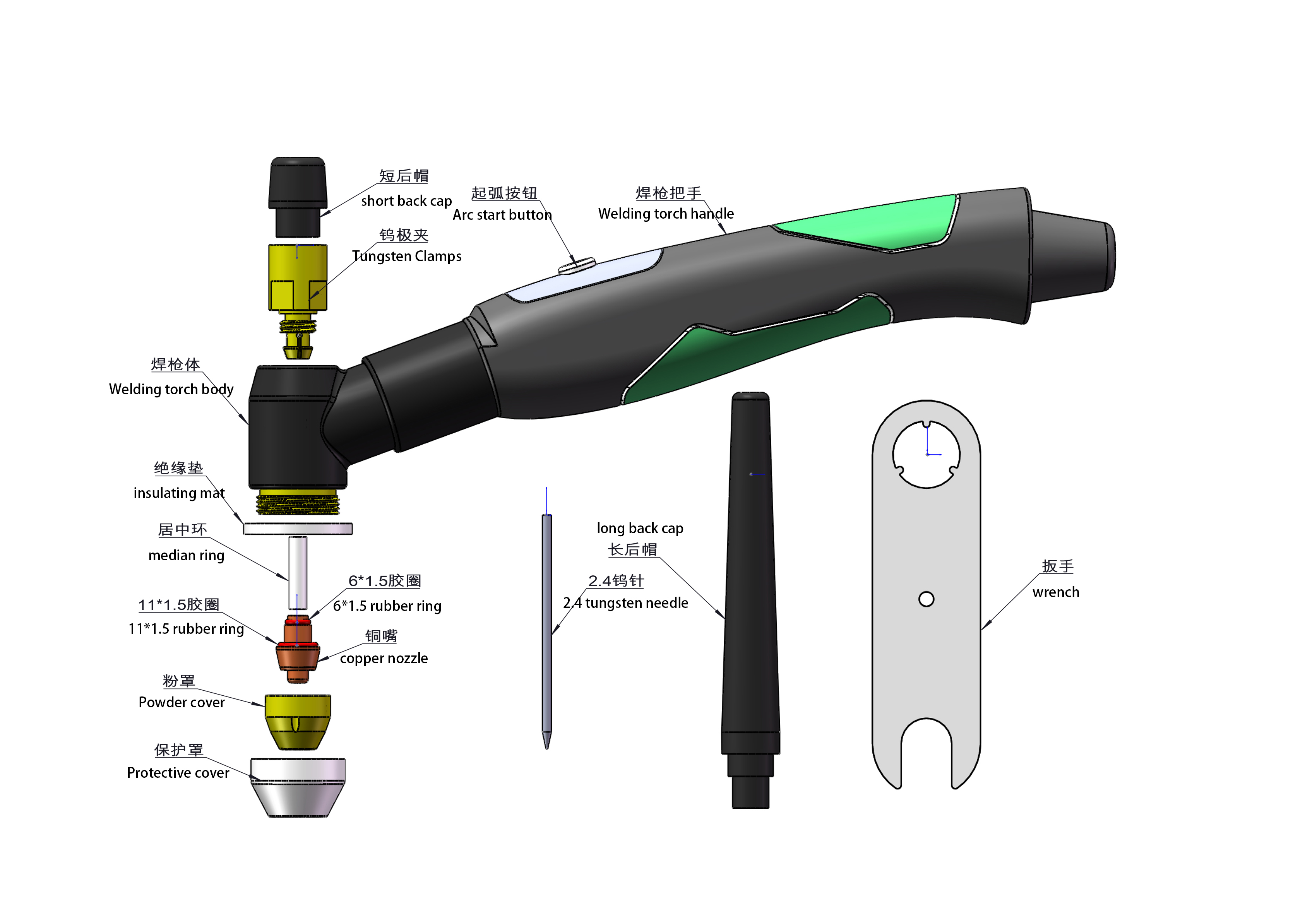

1. Yapısal bileşenler

ThePTA kaynak meşalesiesas olarak aşağıdaki parçalardan oluşur:

Katot (tungsten elektrot): Plazma arkının oluşturulmasında kullanılan çekirdek bileşen, genellikle yüksek sıcaklığa ve korozyona dayanıklı tungsten malzemeden yapılır.

Anot (nozul): Plazma arkını yönlendirir ve ark sütununu yoğunlaştırır, genellikle ısı dağılımını iyileştirmek için bakırdan yapılır.

Toz besleme sistemi: Alaşım tozunu plazma arkına düzgün bir şekilde beslemek, böylece erimesini ve iş parçasının yüzeyine birikmesini sağlamak için kullanılır.

Koruyucu gaz kanalı: Kaynak bölgesinde oksitlenmeyi önlemek için plazma gazı ve koruyucu gaz olarak genellikle argon veya helyum kullanılır.

Soğutma sistemi: Yüksek sıcaklıktaki çalışma sırasında kaynak torçunun stabilitesini sağlamak için su soğutması kullanılır.

2. Çalışma prensibi

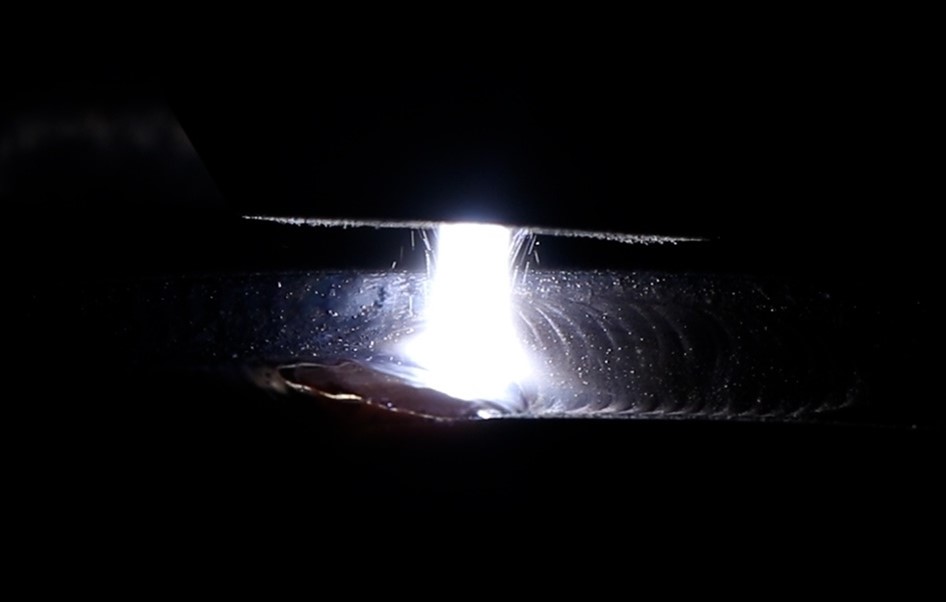

Ark başlatma aşaması: Yüksek frekans ve yüksek voltaj darbesi, tungsten elektrot ile nozul arasında transfersiz ark oluşturur (küçük akım, kararlı ark başlatma).

Plazma arkı oluşumu: Plazma gazının (argon gibi) nozuldan geçerek, yüksek sıcaklıktaki arkın iyonlaşmasıyla yüksek enerjili plazmaya dönüşmesi ve nozuldan iş parçasının yüzeyine iletilmesiyle transfer arkının (ana ark) oluşmasıdır.

Toz besleme ve eritme: Alaşım tozu, toz besleyici aracılığıyla plazma ark alanına eşit şekilde beslenir, anında eritilir ve iş parçasının yüzeyine püskürtülerek yoğun bir kaplama oluşturulur.

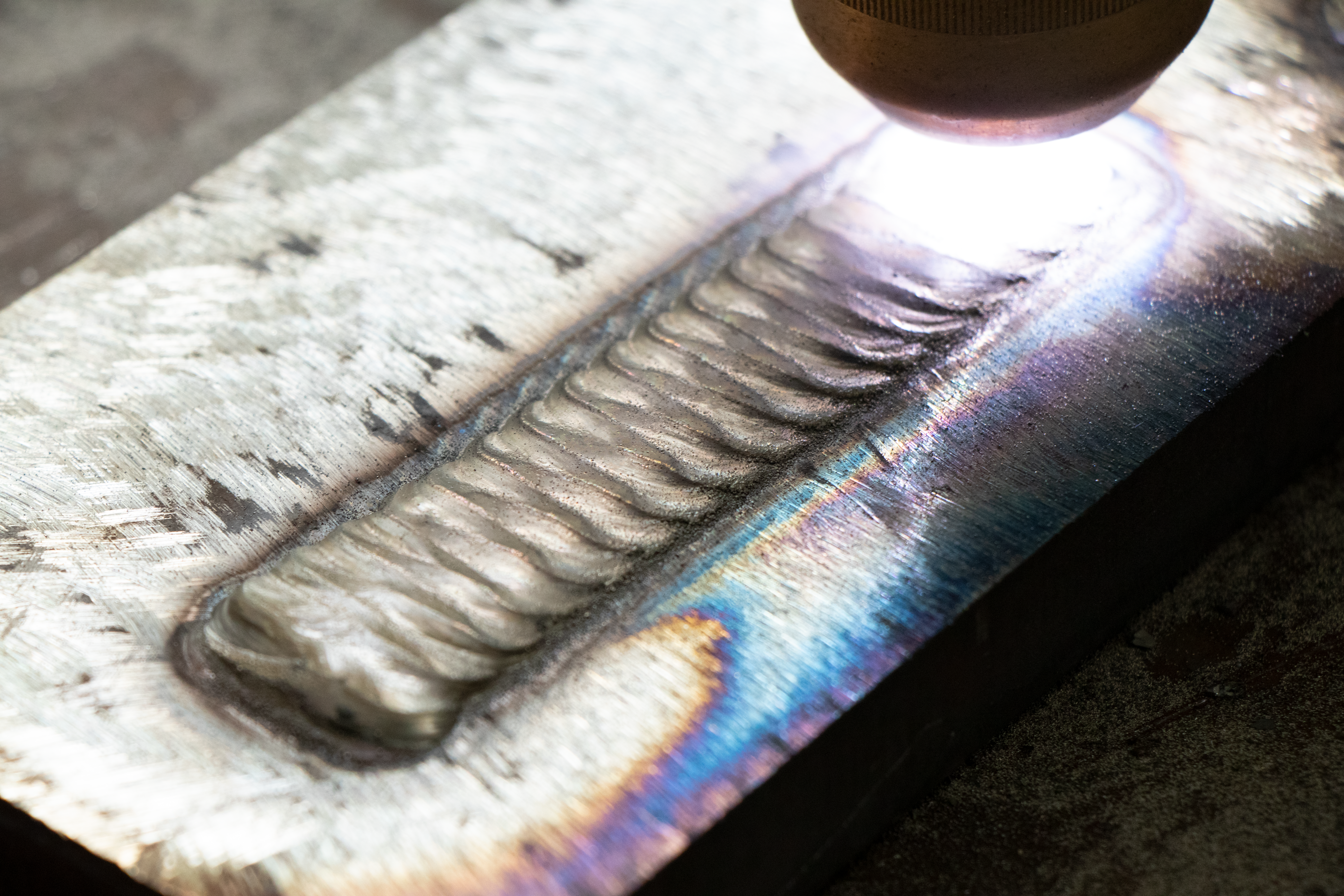

Metalurjik bağlama: Eritilmiş toz, yüksek mukavemetli, aşınmaya dayanıklı bir kaplama tabakası oluşturmak için temel malzemeyle metalurjik olarak bağlanır.

3. Özellikler ve avantajlar

Yüksek enerji yoğunluğu: Uzun, ince ark kolonları, yüksek sıcaklıklar (20.000°C'ye kadar), eriyik derinliğinin ve kaplama kalınlığının hassas kontrolü.

Küçük ısıdan etkilenen bölge: Alt tabaka deformasyonunu ve termal stresi azaltır, iş parçasının boyutsal kararlılığını artırır.

Yüksek malzeme kullanım oranı: Toz malzeme kullanım oranı %90'ın üzerinde olup ekonomiktir.

Mükemmel kaplama kalitesi: yoğun kaplama, gözeneksiz, yüksek metalurjik bağlanma mukavemeti, mükemmel aşınma ve korozyon direnci.

4. Yaygın olarak kullanılan malzemeler ve uygulamalar

Alaşımlı toz malzemeler: kobalt esaslı, nikel esaslı, demir esaslı, tungsten karbür ve diğer aşınmaya, korozyona dayanıklı alaşım tozları.

Tipik uygulama alanları:

Petrol ve gaz: Vanalar, matkap uçları ve pompa gövdeleri için aşınmaya ve korozyona dayanıklı kaplamalar.

Mühendislik makineleri: miller, silindirler, dişliler, kalıp yüzey güçlendirme ve onarımı.

Metalurji endüstrisi: Silindir, kalıp, valf yuvası ve diğer parçaların yüzey kaplaması ve onarımı.

5. Kullanım önlemleri

Tungsten elektrot koruması: Oksitlenmeyi ve yanmayı önler, elektrot ömrünü uzatır.

Nozul soğutması: Nozulun aşırı ısınmasından kaynaklanan hasarı önlemek için iyi su soğutma etkisini koruyun.

Toz besleme stabilitesi: Kaplama kalınlığının eşit olmaması veya cüruf kusurlarının oluşmaması için düzgün toz beslemesi sağlayın.

Güvenlik koruması: Yüksek sıcaklık, yüksek voltaj çalışması, koruyucu maske, eldiven ve diğer güvenlik ekipmanlarıyla donatılması gerekir.

6. Diğer kaynak yöntemleriyle karşılaştırma

Plazma ark kaynağı (PAW) ile: PTA kaynağı çoğunlukla yüzey kaplama ve güçlendirme amacıyla kullanılırken, PAW çoğunlukla penetrasyon kaynağında kullanılır.

Lazer Yüzey İşlemiyle Karşılaştırma: PTA kaynağı daha ucuzdur ve daha geniş bir malzeme yelpazesine uygulanabilir; ancak lazer yüzey işleminde ısıdan etkilenen bölge daha küçüktür ve hassasiyet daha yüksektir.

Plazma püskürtme ile: PTA kaynağı metalurjik birleştirmedir, yüksek kaplama mukavemetine sahiptir; plazma püskürtme ise mekanik birleştirmedir, ince tabaka kaplamaya uygundur.

Gönderim zamanı: 19 Şubat 2025