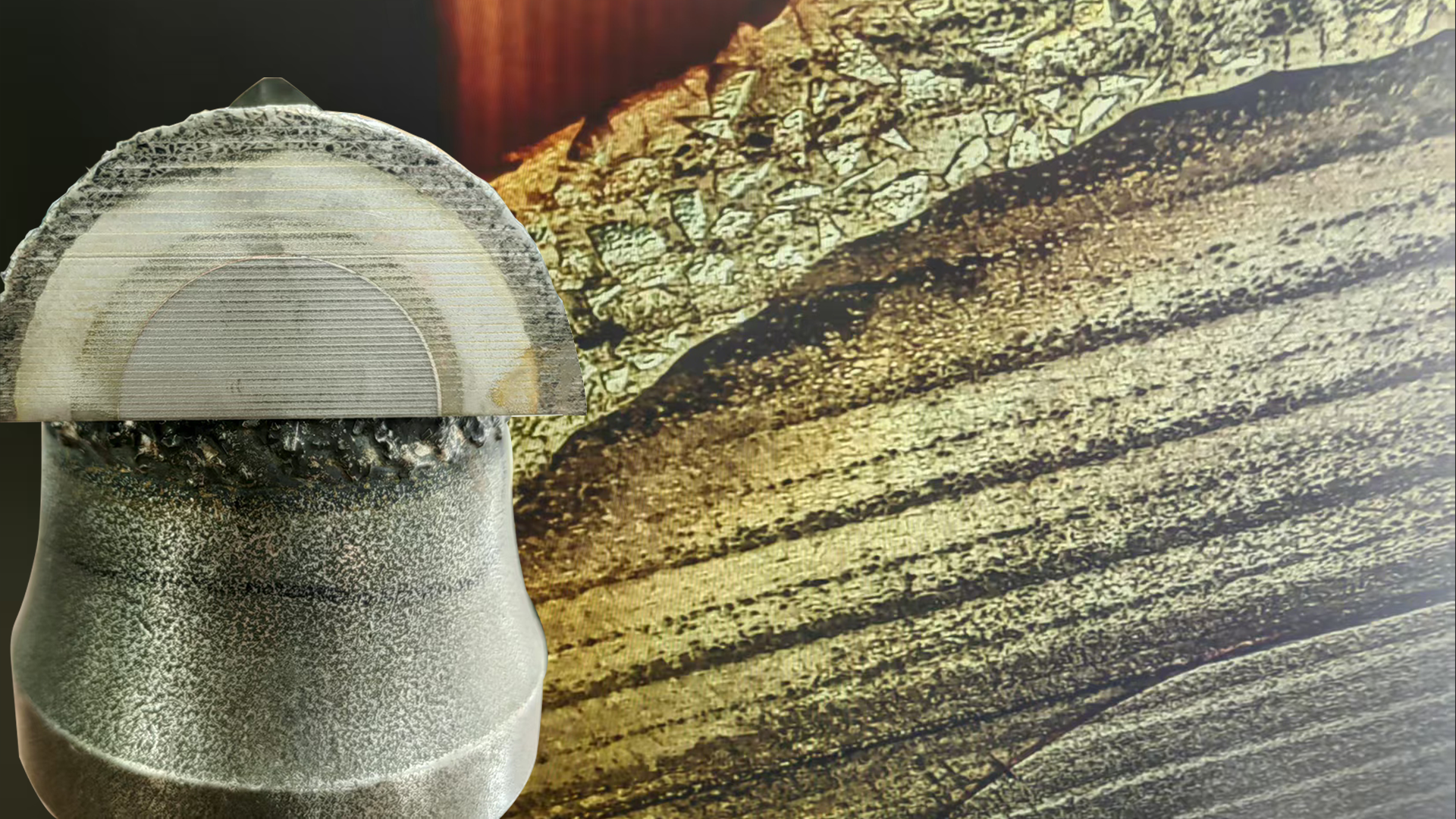

鉱業やトンネル掘削作業において、カッティングピックは最も摩耗しやすい部品の一つです。高衝撃、高摩擦、高腐食を伴う過酷な環境に長期間さらされるため、従来のカッティングピックは摩耗が早く、耐用年数が短く、交換頻度が高く、結果としてダウンタイムによるメンテナンスコストが継続的に高額になります。PTA-PST 技術の応用により、切削ピックの表面強化のための新しいソリューションが提供されます。

PTA-PST テクノロジーとは何ですか?

プラズマトランスファーアーク(PTA)技術と革新的な後置表面処理溶接タングステンカーバイド(PST)プロセスは、「プラズマ同軸後置表面処理溶接タングステンカーバイド" 解決。

このプロセスでは、プラズマアークを熱源として利用し、タングステンカーバイド粒子を溶接部に正確に供給します。粒子は急速に溶融し、基材表面に強固に結合し、緻密で気孔や亀裂のない耐摩耗性保護層を形成します。

PTA-PST技術の利点

1. 優れた耐摩耗性

- 炭化タングステンの硬度はHV1800プラズマ溶接の緻密な組織と相まって、強い摩耗や衝撃を受ける環境における部品の寿命を延ばすことができます。3~5回.

2. 高い接着強度

- 同軸後供給方式を採用することで、炭化タングステン粒子が溶融池内に均一に分散され、冶金結合が強化され、従来のプロセスで発生していた剥離や割れの問題が回避されます。

3. 高度に制御可能なプロセス

- プラズマエネルギーと粉末供給速度を精密に制御することにより、溶接層の均一な層厚、均一な組織、滑らかな表面を実現できます。

PTA-PST テクノロジーに適した部品はどれですか?

•ドリルビット、掘削工具等石油・ガスエネルギー機器

•ロール、破砕機、バケット歯など。鉱業および冶金機械

•バルブ、ポンプ、バルブシート等の流体制御部品

•航空機の着陸装置、エンジン部品など航空宇宙構造部品

PTA-PSTテクノロジーに関するFAQ

Q1. PTA-PSTテクノロジーを選ぶ理由は何ですか?

- PTA-PST 技術は、ワークピースの表面に高硬度、高密度、強力な結合タングステンカーバイド耐摩耗層を形成できるため、高摩耗条件下での部品の耐用年数が大幅に向上し、特に石油掘削、鉱業、冶金圧延、航空宇宙などの要求の厳しい産業に適しています。

Q2. 従来の溶接プロセスと比較したPTA-PSTプロセスの利点は何ですか?

- 従来の溶接: ひび割れ、多孔性、剥離が発生しやすく、寿命が限られています。

- PTA-PST表面処理:プラズマ同軸粉末供給、溶融池の均一な分布、緻密な溶接層組織、より高い接合強度、寿命の延長3~5回.

Q3. PTA-PSTタングステンカーバイド溶接層の厚さを制御できますか?

- はい、可能です。プラズマエネルギーと粉末供給速度を調整することで、溶接層の厚さを最小から柔軟に制御できます。1.5mmさまざまな作業条件の耐摩耗要件を満たします。

PTA-PST(プラズマ同軸後置表面溶接タングステンカーバイド)技術は、従来の溶接技術のボトルネックを打破し、高効率、高品質、低エネルギー消費の溶接ソリューションを実現します。

プラズマ同軸後置表面処理溶接タングステンカーバイド(PTA-PST)技術の詳細、または特定の修理ニーズについてご相談いただく場合は、お気軽にお問い合わせください。メールでお問い合わせ! 当社の専門家チームは、お客様の特定のアプリケーションに合わせてカスタマイズされたソリューションを提供いたします。

投稿日時: 2025年8月27日