Das WIG-Schweißen (Wolfram-Inertgas-Schweißen) ist ein Lichtbogenschweißverfahren, bei dem nicht geschmolzene Wolframelektroden unter Schutzgasatmosphäre (hauptsächlich Argon) verwendet werden. Das Verfahren ist bekannt für seine hochwertigen Schweißergebnisse und eignet sich für eine Vielzahl von Werkstoffen, insbesondere für Edelstahl, Aluminium, Magnesium und dessen Legierungen sowie andere schwer entflammbare oder leicht oxidierende Metalle.

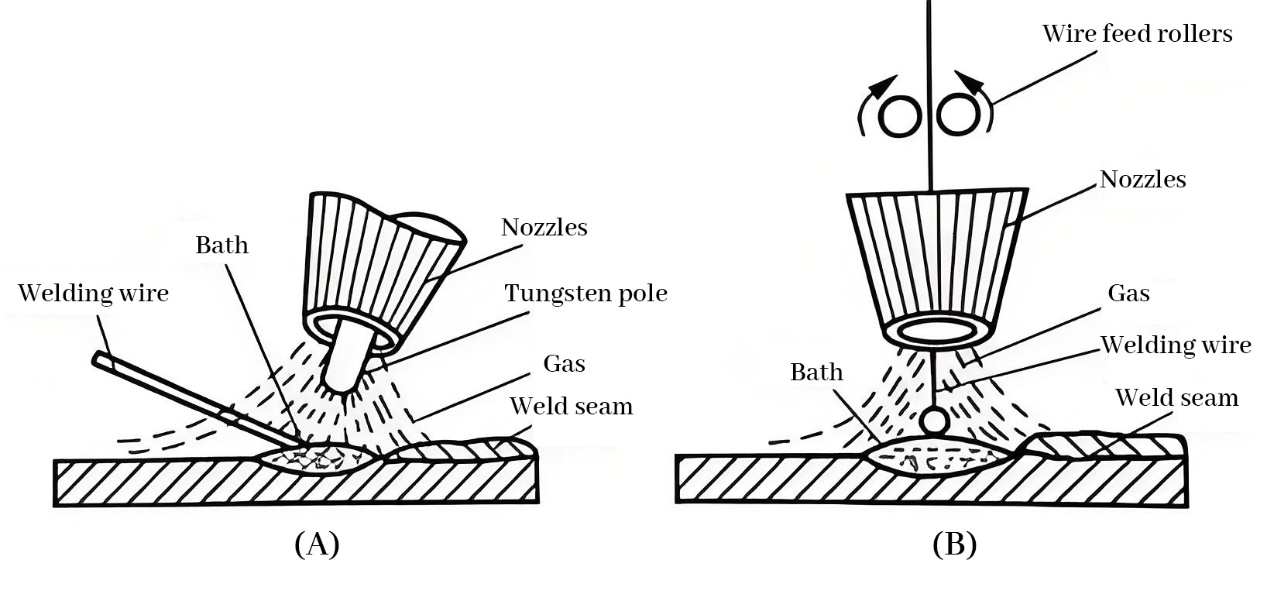

Funktionsprinzip des WIG-Schweißens

Das Grundprinzip des WIG-Schweißens besteht darin, einen Lichtbogen zwischen der Wolframelektrode und dem Werkstück zu erzeugen. Die durch den Lichtbogen entstehende hohe Temperatur schmilzt das Werkstück auf und bildet so eine Schweißverbindung. Beim Schweißen selbst schmilzt die Wolframelektrode nicht. Ein Schutzgas (üblicherweise Argon) schützt die Lichtbogenzone und das Schmelzbad und verhindert so Verunreinigungen durch Sauerstoff, Stickstoff und andere Stoffe, wodurch die Schweißnahtqualität sichergestellt wird.

Komponenten des WIG-Schweißens

1. Schweißgerät: Wird verwendet, um Strom zu liefern und die Leistung des Lichtbogens zu steuern.

2. Wolframelektrode: Als nicht schmelzende Elektrode ist sie aufgrund ihrer hohen Temperaturbeständigkeit und geringen Verbrauchseigenschaften sehr gut für das WIG-Schweißen geeignet.

3. Schweißbrenner: Das wichtigste Werkzeug beim WIG-Schweißen. Der Schweißbrenner enthält die Wolframelektrode, während durch die Brennerdüse Schutzgas strömt, um den Lichtbogen und das Schmelzbad zu schützen.

4. Schutzgas (Argon): Wird hauptsächlich zum Schutz des Lichtbogens und des Schmelzbades verwendet, um eine Verunreinigung des Schweißbereichs durch Sauerstoff und Stickstoff aus der Luft zu vermeiden.

5. Zusatzwerkstoff (optional): Je nach Bedarf kann handgefüllter Schweißdraht als Ergänzung zum Schweißmaterial verwendet werden.

Vorteile des WIG-Schweißens

1. Hohe Schweißqualität: Dank der Schutzwirkung des Argongases oxidiert der Schweißprozess nicht so leicht, die Schweißnaht ist glatt, spritzerfrei und weist weniger Schweißfehler auf.

2. Hohe Schweißgenauigkeit: Geeignet für das Schweißen dünner Bleche und Präzisionsteile; ermöglicht die Kontrolle eines kleinen Lichtbogens und sorgt für sehr feine Schweißnähte.

3. Vielseitige Materialanwendbarkeit: Das WIG-Schweißen eignet sich zum Schweißen einer Vielzahl von Werkstoffen, insbesondere von Edelstahl, Aluminium, Titan, Nickel und seinen Legierungen sowie anderen Nichteisenmetallen.

4. Flexible Bedienung: Kann in verschiedenen Positionen geschweißt werden, geeignet für verschiedene Schweißverfahren (Flachschweißen, Vertikalschweißen, Rückenschweißen usw.).

Nachteile des WIG-Schweißens

1. langsamer: Aufgrund der Feinbearbeitung ist die Schweißgeschwindigkeit relativ gering, insbesondere bei großen Flächen oder dicken Blechen ist das Schweißen nicht so effizient wie bei anderen Methoden.

2. Komplexität und hohe Kosten der Ausrüstung: Der Bedarf an Spezialausrüstung, wie z. B. Wolframelektroden, Schutzgasversorgung usw., erhöht die Kosten und Komplexität des Schweißvorgangs.

3. Hohe Anforderungen an die Bedienungsfertigkeiten: Die Anforderungen an die Bedienungsfertigkeiten des Schweißers sind hoch, Anfänger haben größere Schwierigkeiten beim Erlernen, insbesondere die Aufrechterhaltung der Lichtbogenstabilität und die Kontrolle des Schmelzbades erfordern ein gewisses Maß an Erfahrung.

Anwendung des WIG-Schweißens

Das WIG-Schweißen findet aufgrund seiner hohen Präzision und der hohen Qualität der Schweißnaht in folgenden Bereichen breite Anwendung:

1. Luft- und Raumfahrt: Das WIG-Schweißen wird häufig zum Schweißen von hochfesten Metallen und leichten Legierungen in der Luft- und Raumfahrt eingesetzt, wie z. B. Aluminium, Magnesiumlegierungen, Titan usw.

2. Nuklearindustrie: Bedarf an Werkstoffen mit hoher Festigkeit, Korrosionsbeständigkeit und Hochtemperaturleistung beim Schweißen, wie z. B. Edelstahl und Nickelbasislegierungen.

3. Automobilherstellung: hauptsächlich verwendet für das hochpräzise Schweißen von Automobilteilen, insbesondere von Karosserien aus Aluminiumlegierungen und Auspuffrohren aus Edelstahl.

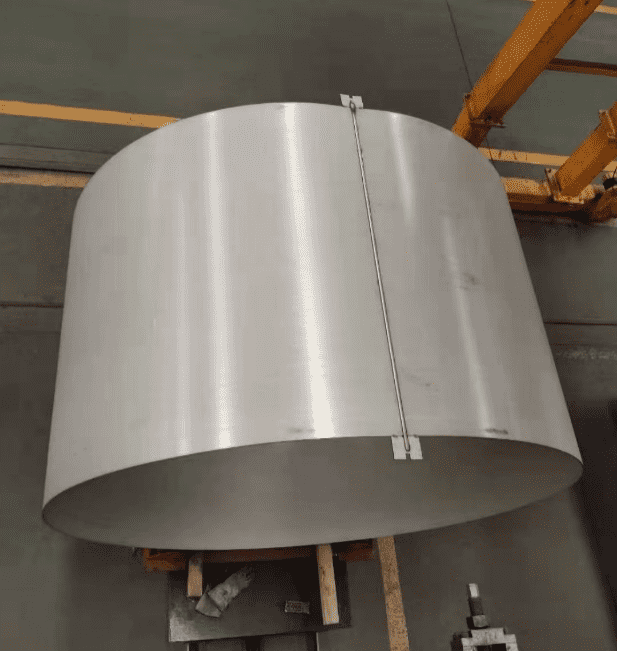

4. Petrochemische Industrie: Das WIG-Schweißen wird häufig beim Schweißen von Edelstahl- und Aluminiumtanks sowie Rohrleitungen eingesetzt.

5. Schiffbauindustrie: Wird zum Schweißen von Schiffen aus dünnen Blechen, Aluminiumlegierungen und Edelstahlteilen verwendet.

WIG-Schweißprozessschritte

1. Vorbereitung:

Reinigen Sie den Schweißbereich und entfernen Sie Verunreinigungen wie Fett und oxidierte Haut auf der Oberfläche.

Der geeignete Durchmesser der Wolframelektrode richtet sich nach der Dicke des Werkstücks.

Stellen Sie den passenden Schweißstrom und Argon-Gasdurchfluss ein.

2. Zündung: Hochfrequenz-Lichtbogenzündung oder Kontaktlichtbogenzündung, sodass der Lichtbogen zwischen der Wolframelektrode und dem Werkstück gebildet wird.

3. Kontrolle des Schmelzbades: Der Schweißer muss die Länge und Position des Lichtbogens beherrschen und die Größe und Form des Schmelzbades kontrollieren, um eine gleichmäßige Schweißnaht zu gewährleisten.

4. Zusatzwerkstoff (optional): Falls zusätzliches Schweißmaterial benötigt wird, kann der Draht manuell nachgefüllt werden, während der Lichtbogen das Metall schmilzt.

5. Lichtbogen löschen und Abkühlen: Nach Abschluss des Schweißens den Lichtbogen langsam löschen und weiterhin Argongas zur Abkühlung durchleiten, um eine Oxidation der Schweißnaht und der Wolframelektrode zu verhindern.

Vorsichtsmaßnahmen beim WIG-Schweißen

1. Auswahl und Schleifen der Wolframelektrode: Die Art und Form der Wolframelektrode (Spitzenform) hat einen großen Einfluss auf die Lichtbogenstabilität. Die Wahl der geeigneten Wolframelektrode (z. B. Cer-Wolfram, Thorium-Wolfram, reines Wolfram usw.) sollte auf dem Schweißgut basieren.

2. Gasflussregelung: Ist der Argonfluss zu groß oder zu klein, wird das Schweißergebnis beeinträchtigt; ist der Fluss zu groß, kann es zu Gasströmungsturbulenzen kommen; ist er zu klein, bietet er nicht genügend Schutz.

3. Schutzmaßnahmen: Beim WIG-Schweißen ist die Lichtbogentemperatur hoch, es entsteht Lichtstrahlung. Schweißer müssen Schutzmasken, Handschuhe und andere Schutzausrüstung tragen, um Verbrennungen oder Augenschäden durch das Licht des Lichtbogens zu vermeiden.

4. Temperaturkontrolle des Schmelzbades: Es ist notwendig, während des Schweißprozesses stets auf die Temperatur des Schmelzbades zu achten, um eine Überhitzung zu vermeiden, die zu Verformungen des Werkstücks oder Schweißfehlern führen kann.

Häufige Fehler beim WIG-Schweißen

1. Porosität: Unzureichender Schutzgasstrom oder eine unsaubere Werkstückoberfläche können zur Bildung von Porosität führen.

2. nicht verschmolzen: Der Schweißstrom ist unzureichend oder die Bedienung erfolgt unsachgemäß, wodurch die Schweißnaht und das Werkstück nicht vollständig verschmolzen werden.

3. Risse: Risse können entstehen, wenn die Abkühlung beim Schweißen zu schnell erfolgt oder wenn das Werkstück zu hohen inneren Spannungen ausgesetzt ist.

Das WIG-Schweißen ist ein weit verbreitetes Verfahren mit hoher Schweißnahtqualität, das sich besonders für Metallwerkstoffe mit hohen Anforderungen an die Schweißnahtqualität eignet. Aufgrund des komplexen Verfahrens und der teuren Ausrüstung wird es jedoch üblicherweise nur für Anwendungen mit besonders hohen Anforderungen an die Schweißnahtqualität eingesetzt. Die Beherrschung der Lichtbogenschweißtechnik erfordert von den Schweißern umfangreiche Erfahrung und ein hohes technisches Niveau.

Veröffentlichungsdatum: 30. September 2024