Die Verwendung der Plasmaauftragstechnologie zur Oberflächenverstärkung von PDC-Bohrmeißeln ist ein effektives Mittel zur Verbesserung ihrer Verschleißfestigkeit, Schlagfestigkeit und Korrosionsbeständigkeit.

1. Vorbereitungsphase

(1) Bestimmen Sie das Verkleidungsmaterial

- Häufig verwendete Verkleidungsmaterialien:

- Legierung auf Kobaltbasis: hohe Verschleißfestigkeit und Korrosionsbeständigkeit.

- Nickelbasierte Legierung: beständig gegen Hochtemperatur-Oxidation und chemische Korrosion.

- Eisenbasierte Legierungen: kostengünstig und geeignet für mittlere Verschleißfestigkeitsanforderungen.

- Keramikpartikelverstärkte Legierungen: z. B. WC (Wolframcarbid), TiC (Titancarbid) usw. für sehr hohe Verschleißfestigkeitsanforderungen.

(2) Bestimmung der Verkleidungsfläche

- Die Schmelzplattierung von PDC-Bohrmeißeln zielt üblicherweise auf Folgendes ab:

- Flankenbereich: zur Verbesserung der Verschleißfestigkeit und zur Reduzierung von Reibung und Schnittverlusten.

- Die Oberfläche des Gehäuses: zur Verbesserung der allgemeinen Korrosions- und Stoßfestigkeit.

(3) Oberflächenvorbehandlung

- Reinigen Sie den Verkleidungsbereich, um Öl, Oxide, Beschichtungen und Verunreinigungen zu entfernen.

- Mechanisches Schleifen oder Sandstrahlen zur Erhöhung der Oberflächenrauheit und Verbesserung der Haftung der aufgeschmolzenen Deckschicht auf dem Substrat.

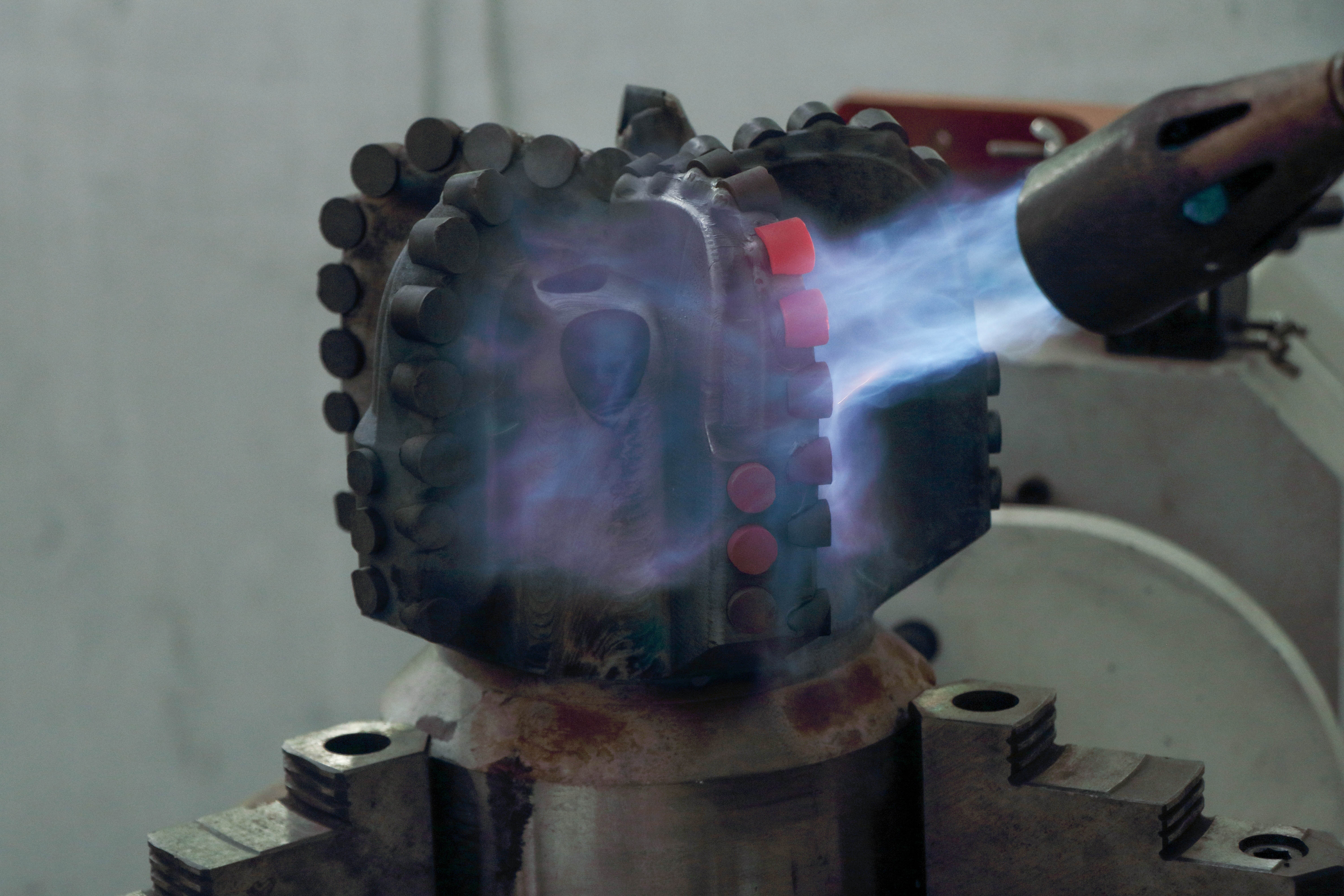

2. Durchführung des Beschichtungsprozesses

(1) Aufstellen der Plasmaauftragschweißanlage

- Zusammensetzung der Ausrüstung:

Plasmaschweißpistole, Pulverdosierer, automatisierte Plasmaschweißanlage, usw..

- Legen Sie die wichtigsten Parameter fest:

- Lichtbogenstrom und -spannung: Auswahl je nach zu beschichtendem Material, im Allgemeinen im Bereich von 100-300 A.

- Wärmezufuhr: Anpassen, um die Substratverformung und die Verdünnungsrate zu steuern.

- Pulverförderrate: üblicherweise im Bereich von 10~50 g/min, um die Gleichmäßigkeit der Beschichtungsschicht zu gewährleisten.

(2) Ausführung der Verkleidung

- Der Verkleidungsprozess:

1. Plasma-Lichtbogenzündung, Bildung eines Hochtemperatur-Schmelzbades.

2. Mithilfe des Pulverzuführungssystems wird das Pulvermaterial in das Schmelzbad eingesprüht und metallurgisch mit dem Substrat verbunden.

3. Entsprechend der Form des Bohrers entlang des vorgegebenen Pfades für eine gleichmäßige Beschichtung, um sicherzustellen, dass es zu keinem Austreten von Beschichtungsmaterial oder zu einem Überschmelzen kommt.

- Kontrolle des thermischen Einflusses: Vermeidung von Überhitzung oder Verformung des PDC-Bohrersubstrats durch Anpassung der Plasmabogenparameter und der Kühlmethode.

(3) Kühlbehandlung

- Natürliche Kühlung oder Anwendung einer kontrollierten Abkühlmethode, um durch thermische Spannungen verursachte Risse zu vermeiden.

3. Nachbehandlungsphase

(1) Prüfung der Verkleidungsqualität

- Sichtprüfung: Prüfen Sie, ob die Verkleidungsschicht gleichmäßig ist und keine Risse oder Lufteinschlüsse aufweist.

- Leistungsprüfung: Messung der Härte, Dicke (üblicherweise im Bereich von 0,5 bis 3 mm), Haftfestigkeit und anderer Indikatoren.

- Zerstörungsfreie Prüfung: Ultraschall- oder Röntgenprüfung zur Fehlersuche bei internen Defekten.

(2) Fertigstellung

- Ist die Oberfläche nach dem Schmelzplattieren rau, ist eine Dreh- oder Schleifbehandlung erforderlich, um die Größen- und Formanforderungen der PDC-Bohrer zu erfüllen.

(3) Leistungsoptimierung

- Wärmebehandlung: Die verschmolzene Plattierungsschicht sollte gegebenenfalls abgeschreckt oder angelassen werden, um ihre Gefügeeigenschaften weiter zu optimieren.

4. Vorsichtsmaßnahmen

1. Überhitzungsschäden vermeiden.

- Beim Plasmaauftragschweißen muss die Wärmezufuhr streng kontrolliert werden, um thermische Schäden am PDC-Einsatz und am Substrat zu vermeiden.

2. Materialabstimmung

- Das Verkleidungsmaterial sollte auf das Material des PDC-Bohrersubstrats abgestimmt sein, um die Haftfestigkeit und die Leistungskonstanz zu gewährleisten.

3. Umweltkontrolle

- Möglichst in einer Umgebung mit niedriger Luftfeuchtigkeit oder unter Schutzgasatmosphäre, um eine Oxidation zu vermeiden, die die Qualität der Verkleidung beeinträchtigen könnte.

Dieses Verfahren kann sowohl zur Leistungssteigerung neuer PDC-Bohrmeißel als auch zur Reparatur abgenutzter Bohrmeißel eingesetzt werden.

Veröffentlichungsdatum: 09.01.2025