Her biri kendine özgü prensipleri, avantajları, dezavantajları ve uygulama alanları olan birçok farklı kaynak yöntemi bulunmaktadır. Aşağıda, prensipleri, özellikleri, avantajları ve dezavantajları, uygulama alanları ve diğer kaynak yöntemleriyle karşılaştırmalı analizi de dahil olmak üzere yaygın kaynak yöntemlerinin ayrıntılı bir açıklaması yer almaktadır.

1. Kaynak yöntemlerinin sınıflandırılması

Kaynak yöntemleri kabaca şu kategorilere ayrılabilir:

•Eritme kaynağı (örneğin ark kaynağı, lazer kaynağı, vb.): Metallerin eritilerek eritilmesiyle oluşan kaynak işlemi.

•Basınç kaynağı (örneğin sürtünme kaynağı, difüzyon kaynağı vb.): Erime olmaksızın, basınç etkisiyle metallerin birleştirilmesi.

•Lehimleme (örneğin yumuşak lehimleme, sert lehimleme): Düşük erime noktalı dolgu malzemeleri kullanılarak iş parçalarının birleştirilmesi.

2. Yaygın Kaynak Yöntemlerinin Açıklaması

2.1 SMAW - Korumalı Metal Ark Kaynağı

İlkeManuel ark kaynağı, elektrot ile ana malzeme arasında bir ark oluşturarak yüksek sıcaklıklar (yaklaşık 4000°C) oluşturur ve elektrot ile ana malzemeyi eriterek kaynak oluşturur. Elektrot kaplaması, kaynak işlemi sırasında kaynağın oksitlenmesini önlemek için koruyucu gaz üretir.

Özellikler:

Kaynak çubuğu (çekirdek + toz boya) ile kaynak yapılması.

Ayakta kaynak ve destek kaynağı gibi farklı pozisyonlarda kaynak yapmaya uygundur.

Düşük çevresel gereksinimlere sahip dış mekanlarda çalıştırılabilir.

Avantajları:

Basit ekipman, esnek çalışma, saha veya bakım çalışmalarına uygun.

Karbon çeliği, paslanmaz çelik, dökme demir vb. gibi çeşitli metalleri kaynaklayabilir.

Karmaşık şekilli iş parçalarının kaynağı için uygundur.

Dezavantajları:

Kaynak verimi düşüktür, kaynak çubuğunun sıklıkla değiştirilmesi gerekir.

Kaynak kalitesi kaynakçının tekniğinden büyük ölçüde etkilenir ve kaynak kusurlarının (gözenek ve cüruf gibi) oluşması kolaydır.

Kaynak işlemi daha fazla duman ve toz üretir, bu da çevreyi daha fazla kirletir.

Uygulamalar:

İnşaat, bakım, köprü, boru hattı, gemi inşaatı ve diğer endüstriler için uygundur.

Küçük ölçekli projeler ve saha operasyonları için uygundur.

2.2 GMAW - Gaz Metal Ark Kaynağı

İlke:Gaz korumalı kaynak, elektrot olarak sürekli beslenen bir tel kullanır ve koruyucu gaz (argon, karbondioksit gibi) ortamında bir ark oluşturarak teli ve taban malzemesini eriterek kaynak oluşturur.

Sınıflandırma:

MIG (Metal İnert Gaz) Kaynağı: Alüminyum alaşımları, paslanmaz çelik ve diğer malzemeler için uygun, inert gaz (argon gibi) kullanılarak yapılan kaynaktır.

MAG (Metal Aktif Gaz) kaynağı: Yumuşak çelik ve yapısal çelik kaynaklarına uygun, aktif gaz (karbondioksit veya karışık gaz) kullanımı.

Özellikler:

Kaynak verimliliğini artırmak için otomatik tel beslemeyi benimsiyoruz.

Pürüzsüz kaynak yüzeyi ve istikrarlı kaynak kalitesi.

Çevreye (rüzgar, nem) duyarlıdır, dış mekanda kullanıma uygun değildir.

Avantajları:

Hızlı kaynak hızı, seri üretime uygundur.

İnce sacların kaynağında, küçük deformasyonlarda kullanılabilir.

Robot kaynak gibi otomasyonlu kaynak işlemlerinin kolaylıkla gerçekleştirilebilmesi.

Dezavantajları:

Ekipman maliyeti yüksek, gaz besleme sistemine ihtiyaç var.

Şiddetli rüzgar ortamında kullanılamaz, aksi takdirde koruyucu gaz uçar ve kaynak kalitesi etkilenir.

Temiz metal yüzeyler için uygundur, ciddi pas veya yağ lekeli iş parçaları için uygun değildir.

Uygulamalar:

Otomobil üretimi, gemiler, köprüler, beyaz eşya sanayi vb.

Yüksek verimlilik ve yüksek kaliteli endüstriyel üretime uygundur.

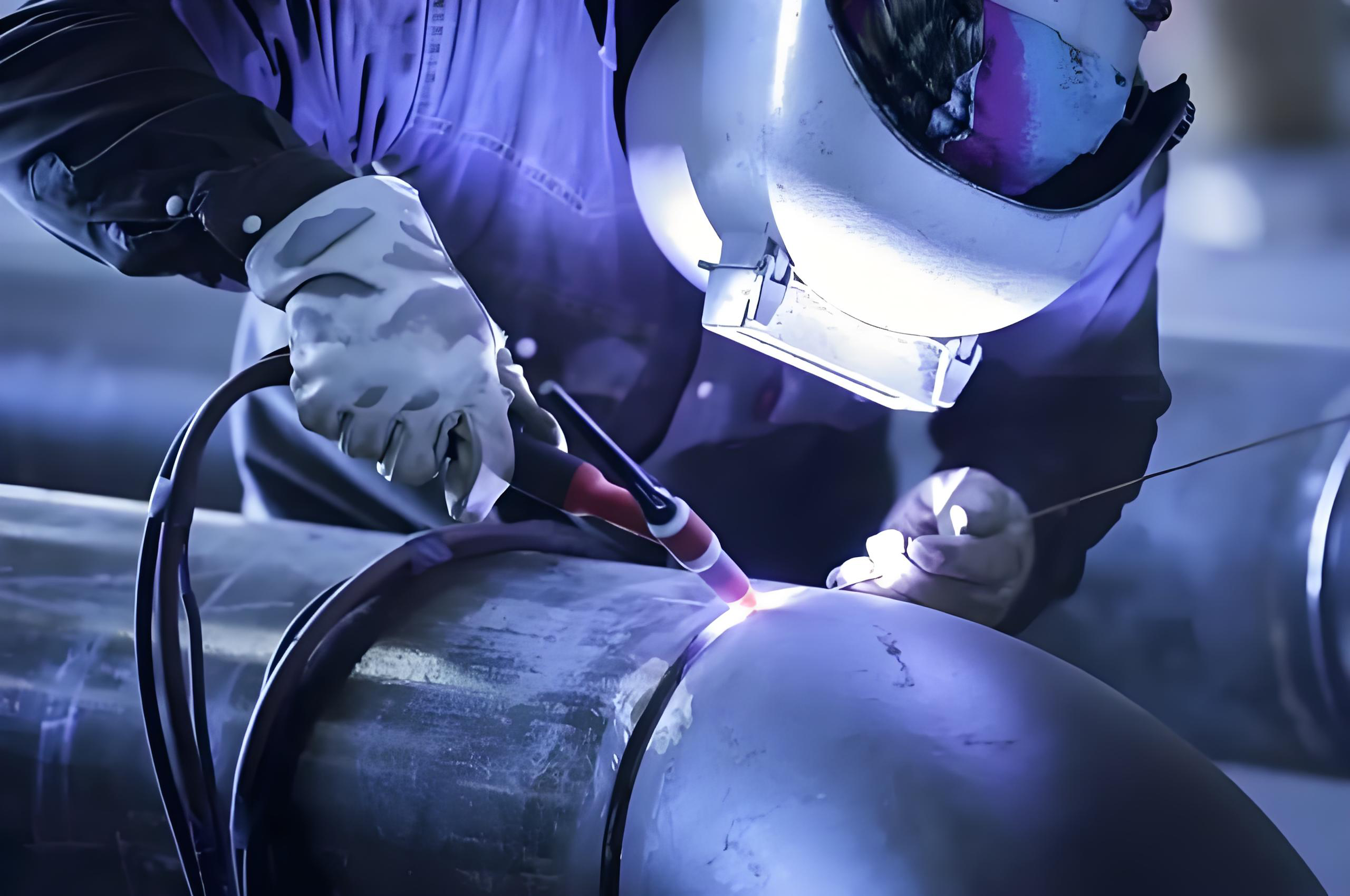

İlke: TIG kaynağı, argon koruması altında temel metali ve dolgu metalini eriterek bir kaynak oluşturmak için erimeyen bir tungsten elektrot kullanır.

Özellikler:

Yüksek kaynak kalitesi, pürüzsüz ve güzel kaynak.

Havacılık ve tıbbi ekipman gibi yüksek hassasiyetli kaynaklar için uygundur.

İnce sac ve demir dışı metallerin (alüminyum, bakır, titanyum) kaynağına uygundur.

Avantajları:

Sıçramasız kaynak dikişi, yüksek kalite, hassas kaynak için uygundur.

Farklı metallerin kaynağı için uygundur.

Koruyucu gaz (argon) kaynak bölgesinin oksidasyonunu etkili bir şekilde önler.

Dezavantajları:

Yavaş kaynak hızı, düşük verim.

Pahalı ekipmanlar, kaynakçılar için yüksek beceri gereksinimleri.

Rüzgardan etkilenir, dış mekanda kaynak yapmaya uygun değildir.

Uygulamalar:

Havacılık, elektronik, tıp, hassas üretim endüstrileri.

Paslanmaz çelik boru, alüminyum alaşımlı yapısal parça kaynaklama

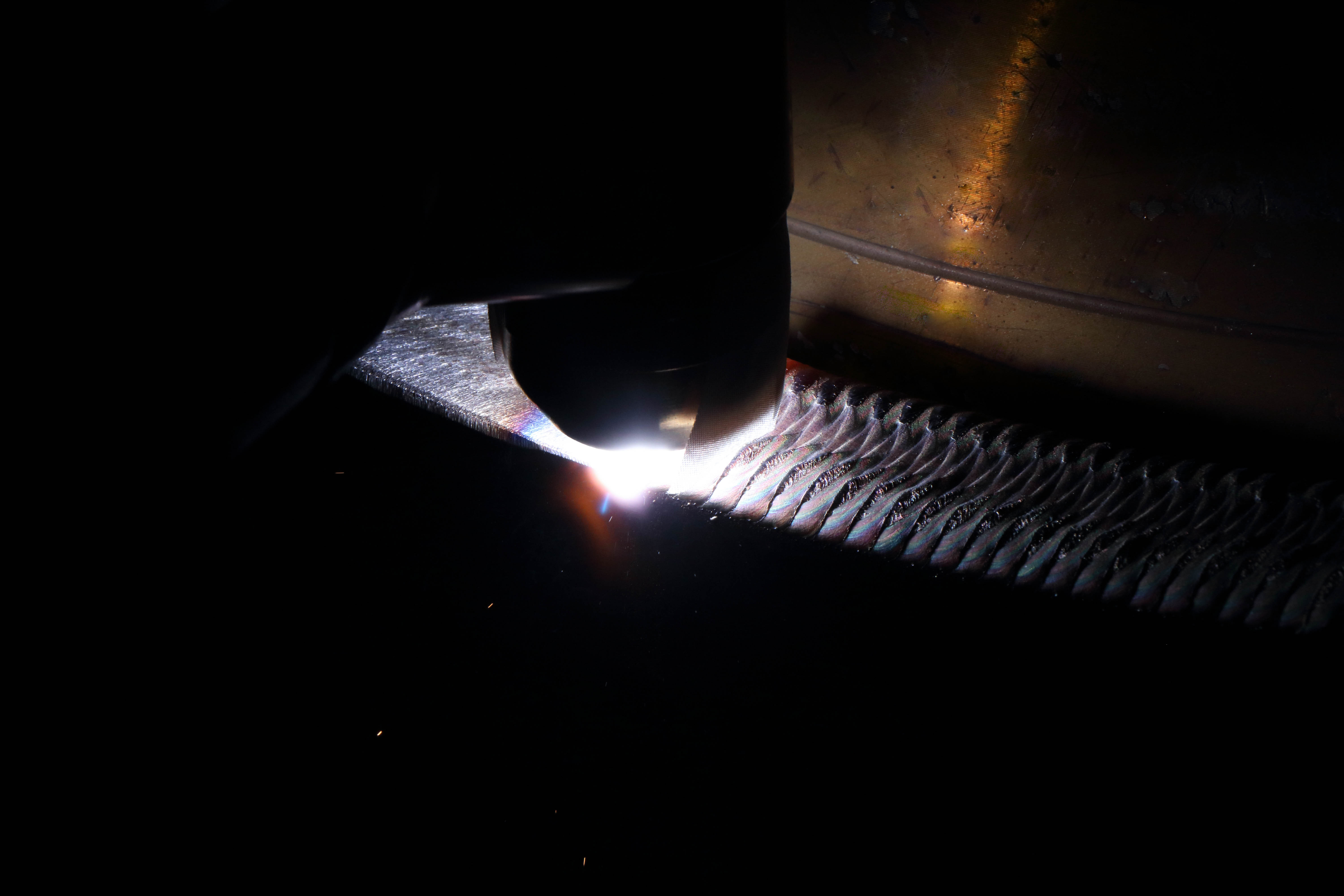

2.4 SAW - Tozaltı Ark Kaynağı

İlke:Tozaltı ark kaynağı, arkı örten bir akı kullanır ve bu akı yüksek sıcaklıklarda eriyerek kaynak yerinin havadan korunmasını sağlayan koruyucu bir tabaka oluşturur.

Özellikler:

Köprü, kazan imalatı gibi kalın sacların kaynağına uygundur.

Sadece yatay kaynakta kullanılabilir, dikey kaynak, yükselti kaynağı ve diğer pozisyonlarda kullanılamaz.

Avantajları:

Hızlı kaynak hızı, yüksek verimlilik, seri üretime uygun.

Yüksek kaynak kalitesi, akı kaynak kusurlarını (gözenek, çatlak) önler.

Ark maruziyeti yok, daha az kaynak dumanı, daha iyi çalışma ortamı.

Dezavantajları:

Sadece düz hat kaynağında kullanılabilir, karmaşık şekilli kaynaklarda kullanılamaz.

Büyük ekipmanlar, küçük parçaların kaynaklanması için uygun değildir.

Uygulamalar:

Kalın sac, boru, köprü, basınçlı kap kaynakları.

İlke:Metali eritmek için yüksek sıcaklıkta plazma arkı kullanılarak yapılan kaynak.

Avantajları:

Yoğun enerji, küçük kaynak bozulması.

İnce cidarlı malzemeler gibi hassas kaynaklara uygundur.

Dezavantajları:

Yüksek ekipman maliyeti, karmaşık bakım.

Yüksek işletme becerisi gereksinimleri.

Uygulamalar:havacılık, tıbbi ekipman, elektronik endüstrisi.

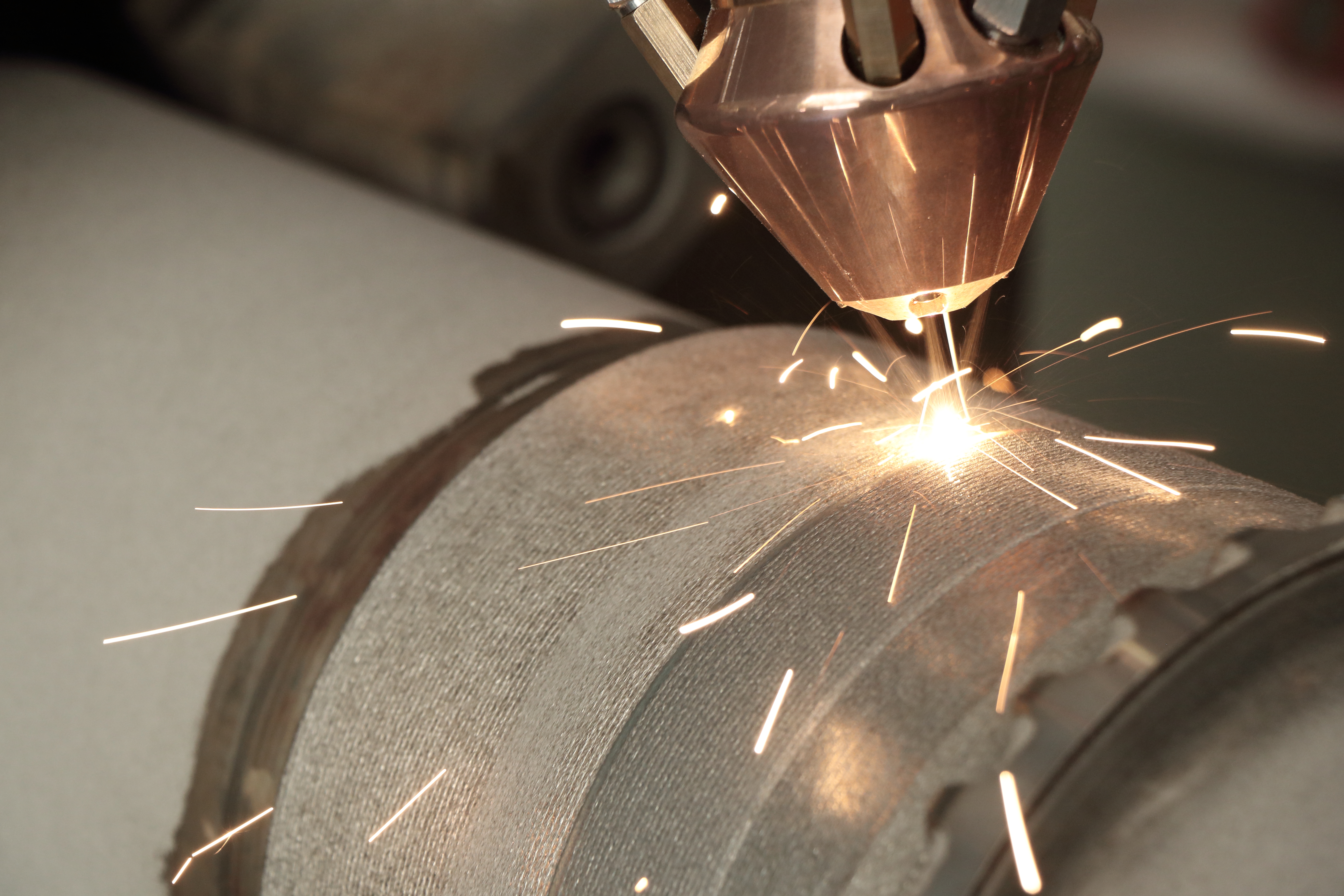

İlke: Kaynak için metali eritmek amacıyla yüksek enerji yoğunluklu lazer ışını kullanılarak, dar kaynak dikişi, küçük ısıdan etkilenen bölge.

Avantajları:

Yüksek hassasiyet, küçük parçaların kaynağı için uygundur.

Küçük ısıdan etkilenen bölge, küçük deformasyon.

Dezavantajları:

Pahalı ekipmanlar, yüksek bakım maliyetleri.

Yüksek hassasiyetli montaj gerektirir, kaynak boşluğu küçüktür.

Uygulamalar:elektronik, otomotiv, tıbbi cihazlar, optik ekipmanlar.

2.7 EBW - Elektron Işını Kaynağı

İlke:Vakum ortamında yüksek enerjili elektron demeti kullanılarak kaynak malzemesinin eritilmesi işlemidir.

Avantajları:

Yüksek erime noktasına sahip malzemeler (titanyum, tungsten, zirkonyum) kaynaklanabilir.

Geniş kaynak derinliği, kalın sacların kaynağına uygundur.

Dezavantajları:

Vakum ortamında yapılması gerekiyor, pahalı ekipmanlar gerekiyor.

Uygulamalar: havacılık ve uzay, nükleer enerji, hassas alet imalatı.

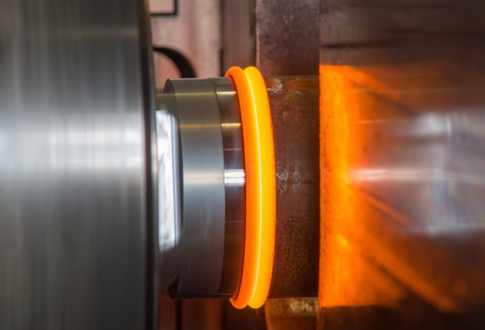

2.8 FW - Sürtünme Kaynağı

İlke:Sürtünme kaynağı, yüksek hızda dönen ve birbirleriyle temas eden iki iş parçasının sürtünme ısısı üretmesi, temas yüzeylerinin yumuşaması ve güçlü bir bağlantı oluşturmak için basınç uygulanmasıyla yapılır.

Özellikler

Erime yok, katı hal kaynağı, füzyon kaynağının kusurlarından (gözenek, çatlak gibi) kaçınılmıştır.

Alüminyum-bakır, paslanmaz çelik-karbon çeliği gibi farklı metallerin kaynağı için uygundur.

Hızlı kaynak hızı, genellikle birkaç saniye içinde.

Avantajları

Yüksek kaynak kalitesi, dolgu malzemesi gerektirmez

Yüksek tekrarlanabilirliğe sahip otomatik üretime uygundur.

Düşük kaynak bozulması, mükemmel mekanik özellikler.

Dezavantajları

Yuvarlak veya şaft parçaları gibi düzenli şekilli iş parçaları için uygundur.

Daha yüksek ekipman maliyetleri.

Uygulamalar

Otomobil tahrik milleri, delme aletleri, uzay aracı parçaları, vb.

Demiryolu taşımacılığı, havacılık motoru imalatı.

Gönderi zamanı: 14 Mart 2025