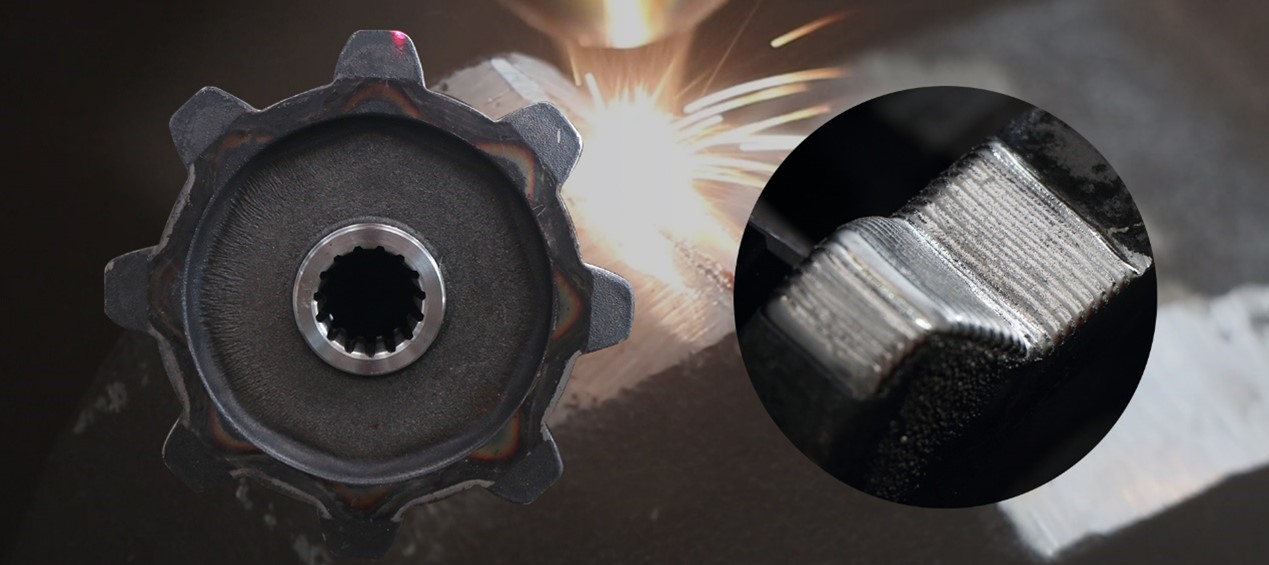

DişlilerEndüstriyel ekipmanlarda önemli bir aktarma bileşeni olan , uzun süreli kullanımda aşınmaya, çatlamaya, dökülmeye ve diğer sorunlara eğilimlidir. Geleneksel onarım yöntemleri genellikle büyük deformasyon ve kısa ömür gibi kusurlara yol açar.Lazer kaplama onarım dişli teknolojisiYüksek verimlilik, hassasiyet ve uzun ömür avantajları nedeniyle dişli redüksiyon alanında önemli bir çözüm haline gelmektedir.

Dişlilerin lazerle onarımına bakmadan önce, öncelikle "Lazer kaplama nedir?”

Lazer kaplama teknolojisi nedir?

Lazer kaplamadişlilerin yüzeyine metal alaşım tozunu eritmek için yüksek enerjili bir lazeri ısı kaynağı olarak kullanan bir yüzey modifikasyon teknolojisidir. Geleneksel kaynak ve kaplama onarım yöntemleriyle karşılaştırıldığında,lazer kaplamatemel malzeme ile metalurjik bağlanmayı gerçekleştirir, yoğun kaplama tabakası, düşük seyreltme oranı ve çok küçük ısıdan etkilenen bölge.

Dişli onarımı uygulamalarında lazer kaplama, dişli dişlerinin şeklini doğru bir şekilde geri kazandırabilmekte, aynı zamanda yüzey sertliğini ve aşınma direncini artırarak dişlinin genel kullanım ömrünü uzatabilmektedir.

Lazer kaplama hangi dişli hasarlarında kullanılır?

Lazer kaplama özellikle aşağıdaki tipteki dişli hasarlarının onarımı için uygundur:

•Diş aşınması

•Çukurlaşma ve yorulma dökülmesi

•Dişlilerde çatlaklar veya mikro kırıklar

•Termal deformasyonlar veya tıkanıklık izleri

•Yerel korozyon ve çukurlar

İster ağır iş makinelerinin şanzıman dişlileri olsun, ister hassas makinelerin yüksek hassasiyetli dişlileri olsun, dişli gövdesinde ciddi bir yapısal hasar olmadığı sürece lazer kaplama ile etkili bir şekilde onarılabilir.

Dişlilerin lazer kaplama onarım süreci

Dişlilerin lazer kaplama onarımı genellikle aşağıdaki temel adımları içerir:

1.Dişli yüzey hazırlığı

Temizleme, taşlama ve yağdan arındırma gibi ön işlemler yüzeydeki kirleri temizler ve kaynaştırılan kaplamanın yapışmasını artırır.

2. Kaplama malzemelerinin seçimi

Dişlilerin çalışma koşullarına ve malzemelerine göre uygun alaşım tozunu seçin, örneğin:

- Demir bazlı alaşımlar (genellikle sıradan karbon çelik dişlilerde kullanılır)

- Nikel esaslı alaşımlar (yüksek korozyon direnci ve yüksek sertlik gereksinimleri için kullanılır)

- Kobalt esaslı alaşımlar (yüksek sıcaklıkta çalışma koşullarına uygundur)

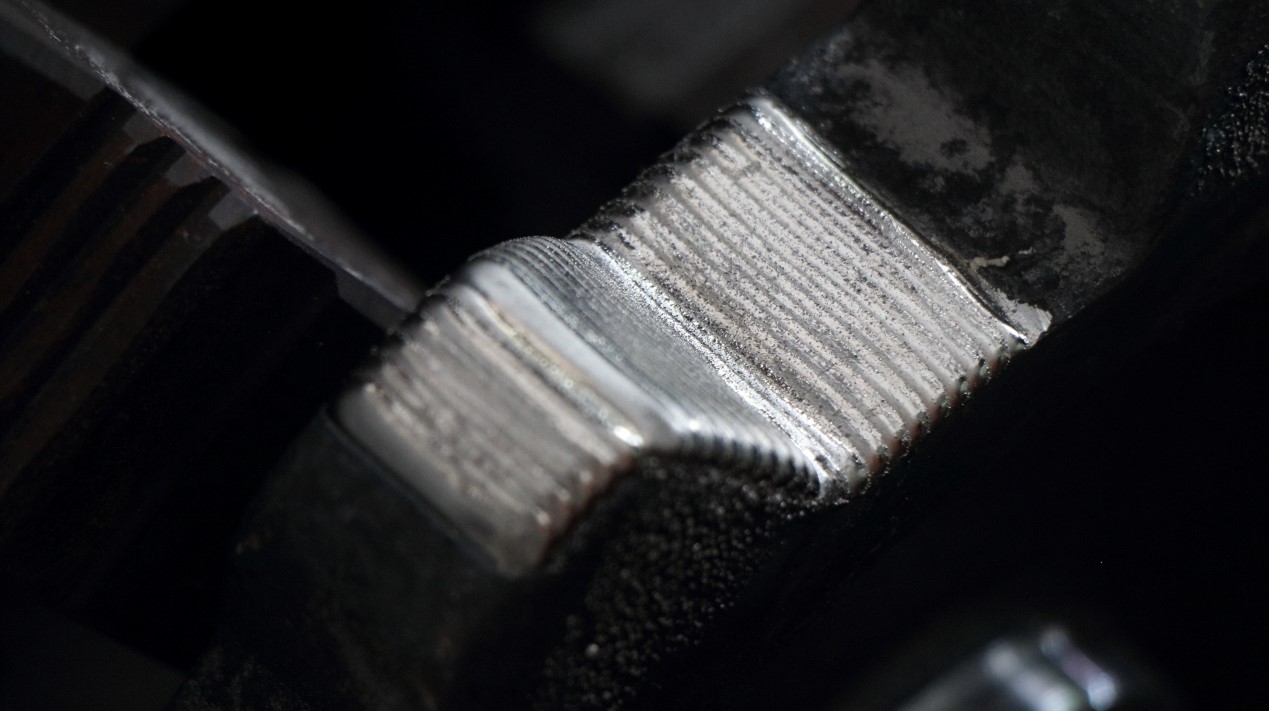

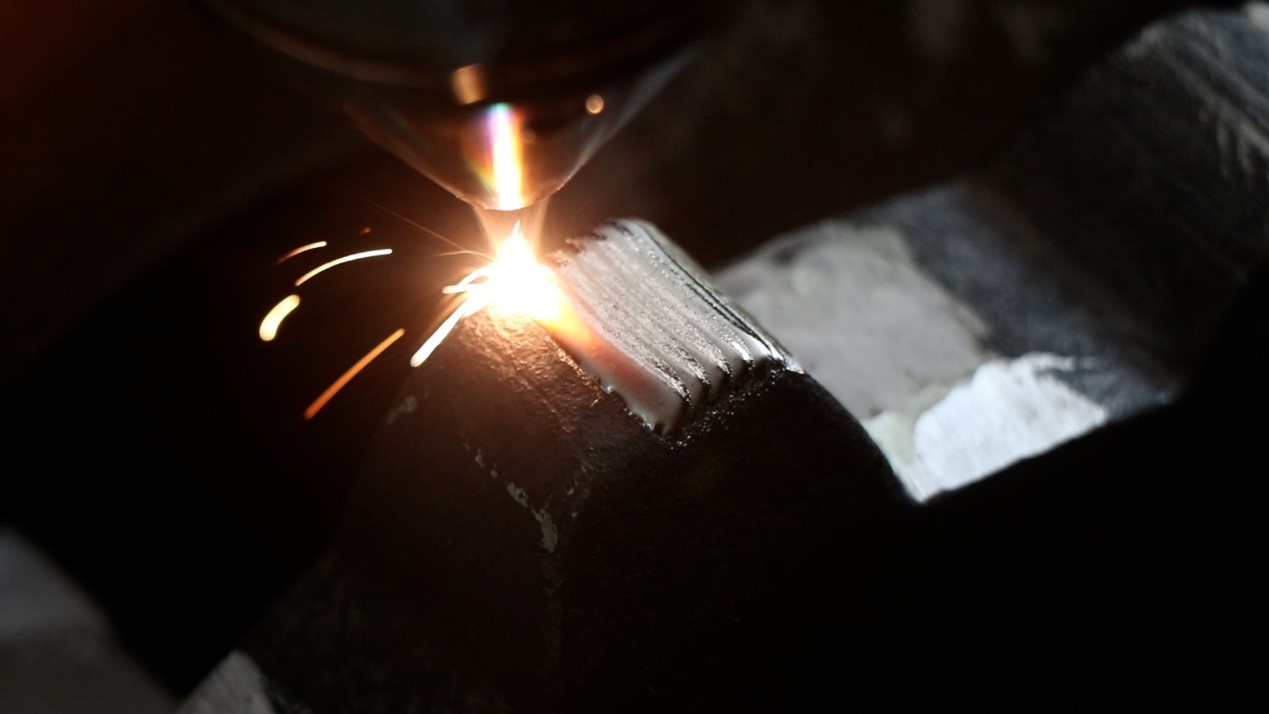

3. Lazer kaplama işlemleri

Diş yüzeyinde lokalize kaplama şu şekilde gerçekleştirilir:lazer ekipmanıNokta, tarama yolu ve katman kalınlığının hassas kontrolü ile düzgün kaplama sağlanır.

4. Son işlem ve bitirme

•İç gerilimleri ortadan kaldırmak için ısıl işlem (örneğin tavlama);

•Diş şeklinin doğruluğunu ve yüzey pürüzlülüğünü geri kazandırmak için hassas taşlama veya frezeleme;

•Kalitenin standartlara uygun olduğundan emin olmak için sertlik, boyut ve metalurjik testler yapılır.

Lazer kaplamalı dişli onarımının avantajları

Geleneksel kaplama veya yeniden kaplama kaynağı ile karşılaştırıldığında, lazer kaplama birçok açıdan üstündür. Kaplama tabakası, yüksek yapışma mukavemetine sahip ve kolayca yerinden çıkmayan alt tabakaya metalurjik olarak bağlanırken, geleneksel yöntem çoğunlukla daha az dayanıklı olan mekanik olarak bağlanır. Lazer kaplama sonrası diş yüzeyinin sertliğiHRC55-65Bu, geleneksel onarımın HRC40-50'sinden çok daha yüksektir.

Ek olarak,ısıdan etkilenen bölgelazer kaplamanın1 mm'den azDişli deformasyonu sorununu ortadan kaldıran ve onarım hassasiyeti mikron seviyesine ulaşabilen bu yöntem, yüksek hassasiyetli parçalar için uygundur. Ayrıca, farklı çalışma koşullarına uyum sağlamak için çeşitli alaşım tozları esnek bir şekilde kullanılabilir. Lazer kaplama ile onarılan dişliler, hizmet ömrü açısından genellikle yeni parçalara yakın veya daha uzun olabilirken, geleneksel yöntem açıkça daha yetersizdir.

Lazer kaplama, dişlilerin "" etkisini elde etmesini sağlaronarım yükseltmedir”, sadece boyutunu geri kazandırmakla kalmayıp, aynı zamanda aşınma ve yorulma direncini de artırmak için.

Endüstri Uygulama Örneği

Vaka 1: Rüzgar Türbini Ana Şaft Dişli Onarımı

Rüzgar enerjisi ekipmanlarında, uzun süreli ağır yük çalışması nedeniyle ana tahrik dişlisinde çukurlaşma ve aşınma meydana gelir. Nikel bazlı alaşımla lazer kaplama yapıldıktan sonra, diş yüzeyinin sertliği artırılır.HRC58Bu sayede dişli parçalarının tamamının değiştirilmesinin yüksek maliyetinden kaçınılmış ve hizmet ömrü en az 3 yıla kadar uzatılmıştır.

Vaka 2: Mühendislik makineleri şanzıman dişli onarımı

Mühendislik araçları sıklıkla kullanılır ve dişlilerde sıklıkla dökülme ve diş hasarı meydana gelir. Demir bazlı alaşımlı lazer kaplama ile onarıldıktan sonra, diş şeklinin hassasiyeti eski haline getirilir.±10μmve diş yüzeyinin mukavemeti %20'den fazla arttırılmıştır.

Vaka 3: Havacılıkta yüksek hassasiyetli dişli yeniden üretimi

Havacılık komponentinin dişlileri lazer kaplama + hassas taşlama işlemi ile hafifçe çatlatılıp, aşındırılarak %100 boyut kazanımı sağlanmakta ve uçuş emniyet standardına ulaşılmaktadır.

Sıkça Sorulan Sorular (SSS)

S1: Lazer kaplama sonrası tamir edilen dişlilerin kullanım ömrü ne kadardır?

Kaplama malzemesine ve kullanım ortamına bağlı olarak, onarılan dişlilerin kullanım ömrü yeni parçaların %80-120'sine kadar çıkabilmektedir.

S2: Lazer onarımından sonra dişliler tekrar işlenebilir mi?

Evet. Kaplama tabakası, ikincil işleme ve montaj gereksinimlerini karşılamak için rutin olarak taşlanabilir, frezelenebilir ve ısıl işleme tabi tutulabilir.

S3: Tüm dişliler lazer kaplama ile tamir edilebilir mi?

Hayır, değil. Dişli kökü kırılmışsa veya alt tabaka ciddi şekilde deforme olmuşsa lazer kaplama önerilmez. Ancak, aşınma ve tıkanıklıktan kaynaklanan hasarların çoğunu onarmada etkilidir.

Çözüm

Lazer kaplama onarım dişli teknolojisiGeleneksel onarım sürecinin yerini giderek daha fazla alarak, yüksek değerli mekanik bileşenlerin yeniden üretiminde önemli bir araç haline geliyor. Yüksek mukavemeti, hassasiyeti ve çevre dostu özellikleriyle özellikle rüzgar enerjisi, inşaat makineleri, demiryolu taşımacılığı, havacılık ve uzay gibi endüstriler için uygundur.

Verimli, düşük maliyetli, yüksek kaliteli bir dişli onarım çözümü arıyorsanız,lazer kaplamaşüphesiz öncelikli bir tercihtir. Lütfen teknik ekibimizle iletişime geçinTeknik sorularınız, teklifleriniz veya ekipmanınızın uygulamaları hakkında daha fazla bilgi edinmek için bize ulaşın, size birebir profesyonel destek sağlayalım.

Gönderi zamanı: 12 Temmuz 2025