Quais fatores estão relacionados à taxa de utilização do pó de revestimento a laser de alta velocidade?

A tecnologia de revestimento a laser de alta velocidade evoluiu significativamente. A busca por maior eficiência e redução de custos no processo é incessante. Como continuar reduzindo esses custos permanece um tema central na pesquisa em revestimento a laser de alta velocidade.

Considerando que o custo do pó representa de 80% a 90% do custo total da soldagem a laser, melhorar a taxa de utilização do pó é um importante problema técnico a ser resolvido nesse processo. Portanto, precisamos descobrir quais fatores estão relacionados à taxa de utilização do pó na soldagem a laser de alta velocidade. Discutiremos esses fatores um a um e abordaremos como melhorar a taxa de utilização do pó nesse processo.

(1) tamanho da mancha da poça de material fundido

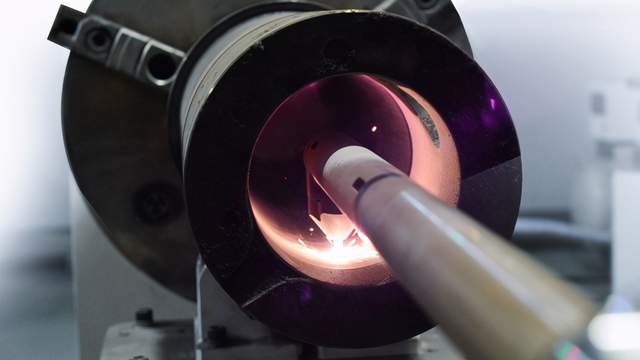

O principal fator que afeta a taxa de utilização do pó de revestimento a laser de alta velocidade é o tamanho do ponto da poça de fusão, ou seja, o tamanho do ponto do laser que incide sobre a superfície do substrato. De acordo com a potência do laser, o tamanho do ponto da poça de fusão pode ser selecionado entre 1 mm e 5 mm. Na prática, é necessário selecionar um tamanho adequado para o ponto da poça de fusão, levando em consideração a potência do laser do equipamento.

Se a área da poça de fusão for muito pequena, a taxa de utilização do pó será baixa; se a área da poça de fusão for muito grande, a planicidade da superfície do revestimento diminuirá. Aumentar a área da poça de fusão pode melhorar a taxa de utilização do pó, mas se a área da poça de fusão for muito grande, a planicidade do revestimento será reduzida, o que resultará em desperdício de pó nos processos subsequentes de retificação e polimento. Mesmo para revestimento a laser de alta velocidade, a taxa de utilização do pó não pode ser considerada apenas no processo de revestimento, mas sim a taxa de utilização total do pó após a retificação e o polimento em todo o processo de revestimento.

(2) diâmetro do orifício de saída de pó da cabeça de revestimento

O diâmetro do orifício de saída de pó da cabeça de revestimento determina a espessura do fluxo de pó. Quanto menor a abertura, mais fino será o fluxo de pó, mas quanto mais fino o fluxo de pó, mais rápida será a dispersão do pó. Na prática, o diâmetro adequado do orifício de saída de pó deve ser selecionado de acordo com a altura do revestimento e o tamanho da mancha da poça de fusão, de modo a garantir que o diâmetro da mancha de pó na superfície do substrato seja menor que o diâmetro da mancha da poça de fusão; caso contrário, o pó que ultrapassar o tamanho da mancha da poça de fusão será perdido e desperdiçado.

(3) potência do laser

A potência do laser deve ser suficiente para garantir que o pó que cai na área da poça de fusão seja completamente derretido. Quando a quantidade de pó alimentada e outros parâmetros são mantidos constantes, quanto maior a potência do laser, maior a taxa de utilização do pó.

(4) tamanho da alimentação de pó

Ao determinar a potência do laser do equipamento, quanto menor a quantidade de pó alimentada, maior a taxa de utilização do pó. No entanto, reduzir a quantidade de pó alimentada afetará a eficiência do revestimento. Se a eficiência do revestimento não for considerada, a taxa de utilização do pó pode atingir 100% controlando-se a quantidade de pó alimentada, mas essa prática é inútil.

(5) revestimento velocidade linear

A velocidade linear da deposição a laser de alta velocidade é várias vezes, ou mesmo dezenas de vezes, superior à da deposição a laser convencional. Quando a velocidade relativa de movimento entre o substrato e a cabeça de deposição é elevada, a energia cinética das partículas de pó na superfície do substrato também é elevada, resultando em maior ejeção de pó e menor taxa de utilização do mesmo. Além disso, ao se determinar a potência do laser, quanto maior a velocidade relativa de movimento entre a cabeça de deposição e o substrato, menor a temperatura da poça de fusão e, consequentemente, menor a taxa de utilização do pó.

(6) volume da peça de trabalho

Com os mesmos parâmetros de revestimento, quanto maior o diâmetro (volume) da peça, menor a taxa de utilização do pó. Isso ocorre porque, quando o volume é grande, a energia do laser é mais absorvida pela matriz e a temperatura da poça de fusão não é suficientemente alta. Portanto, para peças de grande volume, é necessário utilizar equipamentos de revestimento de maior potência para melhorar a taxa de utilização do pó.

(7) tamanho da partícula do pó

O pó para revestimento a laser de alta velocidade tem um tempo de interação curto com a luz, portanto, é necessário selecionar o pó com tamanho de partícula adequado à potência do laser. Partículas de pó grandes podem impedir a fusão completa do pó dentro do tempo limite, resultando em perdas por respingos durante a ejeção.

Os sete fatores acima mencionados são os principais que afetam a taxa de utilização do pó de revestimento a laser de alta velocidade. Para melhorar a taxa de utilização do pó e reduzir o custo do processo de revestimento, é necessário selecionar parâmetros técnicos de hardware e parâmetros de processamento de revestimento adequados às condições específicas do equipamento e da peça a ser revestida.

Mais uma vez, enfatiza-se que a taxa de utilização do pó deve considerar a taxa de utilização do pó em todo o processo, e não apenas a taxa de utilização do pó no processo de revestimento simples. A taxa de utilização do pó no revestimento a laser comum pode chegar a 100%, mas a taxa de utilização total do pó geralmente fica abaixo de 50%.

Data da publicação: 24/08/2022