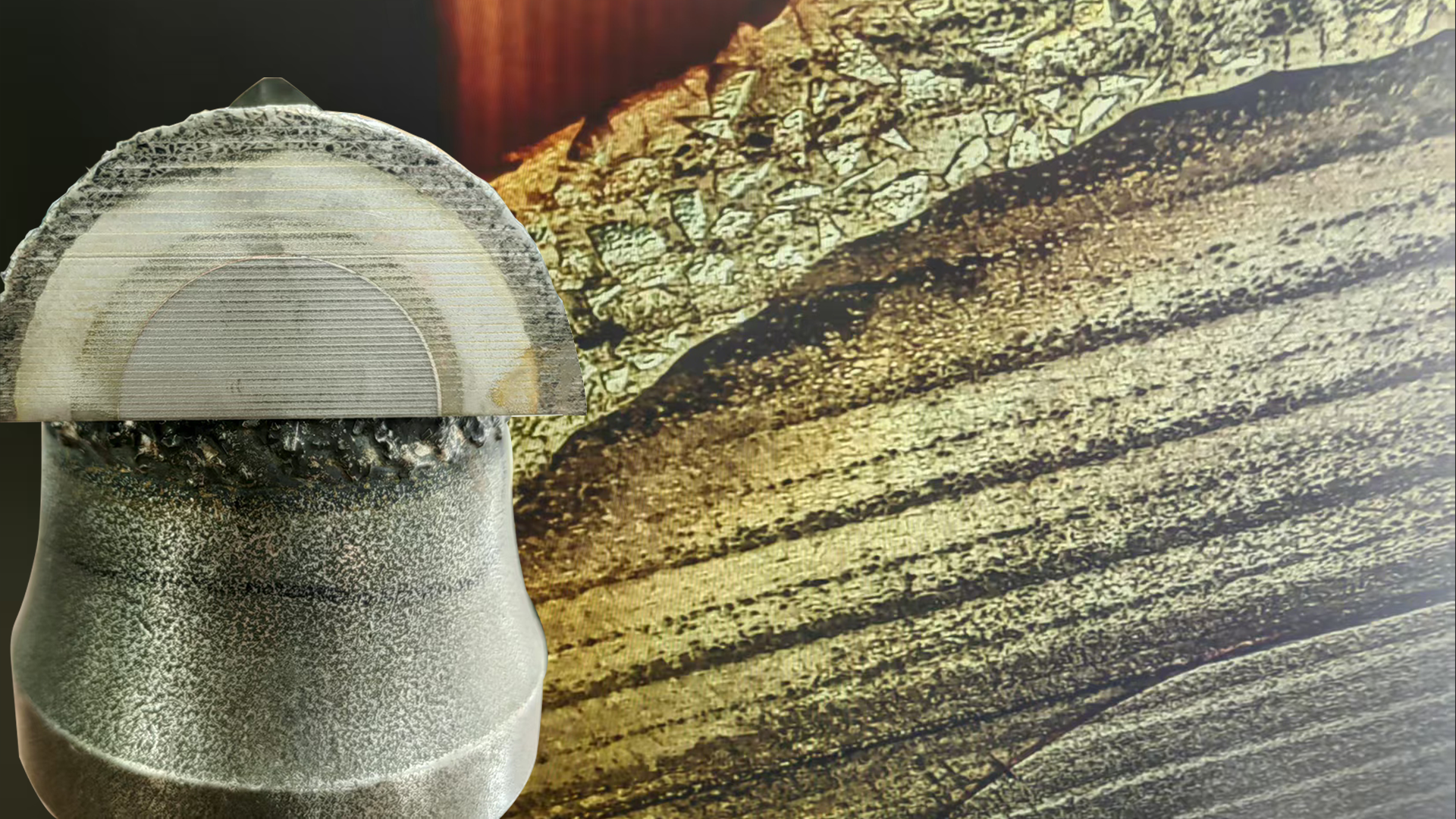

Em operações de mineração e construção de túneis, as picaretas de corte estão entre os componentes mais críticos e propensos ao desgaste. Devido à exposição prolongada a condições severas que envolvem alto impacto, alto atrito e alta corrosão, as picaretas de corte tradicionais frequentemente sofrem desgaste rápido, têm vida útil curta e precisam ser substituídas com frequência, resultando em custos de manutenção persistentemente elevados e tempo de inatividade.A aplicação da tecnologia PTA-PST oferece uma nova solução para o reforço superficial de pontas de corte.

O que é a tecnologia PTA-PST?

A tecnologia de Arco de Plasma Transferido (PTA), combinada com a inovadoraSoldagem de Revestimento Pós-Posicionamento com Carboneto de Tungstênio (PST)processo, forma o “Soldagem de revestimento coaxial por pós-posicionamento a plasma de carboneto de tungstêniosolução.

Este processo utiliza o arco de plasma como fonte de calor para alimentar com precisão partículas de carboneto de tungstênio na zona de soldagem. As partículas derretem rapidamente e se ligam firmemente à superfície do substrato, formando uma camada protetora densa, sem poros, sem fissuras e resistente ao desgaste.

Vantagens da tecnologia PTA-PST

1. Resistência superior ao desgaste

A dureza do carboneto de tungstênio pode atingir mais deHV1800, juntamente com a organização densa da soldagem a plasma, a vida útil das peças em ambientes de forte abrasão e impacto pode ser aumentada por3 a 5 vezes.

2. Alta resistência de adesão

- Ao adotar o método de pós-alimentação coaxial, as partículas de carboneto de tungstênio são distribuídas uniformemente na poça de fusão, o que torna a ligação metalúrgica mais forte e evita os problemas de lascamento e fissuras presentes no processo tradicional.

3. Processo altamente controlável

- Controlando com precisão a energia do plasma e a taxa de alimentação do pó, é possível obter uma espessura de camada consistente, organização uniforme e superfície lisa na camada de soldagem.

Quais componentes são adequados para a tecnologia PTA-PST?

•Brocas, ferramentas de perfuração, etc. Equipamentos para o setor de petróleo e gás.

•Rolos, britadores, dentes de caçamba, etc. Máquinas para mineração e metalurgia.

•Válvulas, bombas, sedes de válvulas, etc. Componentes de controle de fluidos

•Trem de pouso de aeronaves, peças de motor, etc. Peças estruturais aeroespaciais

Perguntas frequentes sobre a tecnologia PTA-PST

P1. Por que escolher a tecnologia PTA-PST?

A tecnologia PTA-PST pode formar uma camada de carboneto de tungstênio resistente ao desgaste, densa, de alta dureza e forte ligação na superfície da peça, o que melhora significativamente a vida útil das peças em condições de alto desgaste, sendo especialmente adequada para indústrias exigentes como perfuração de petróleo, mineração, laminação metalúrgica e aeroespacial.

Q2. Quais são as vantagens do processo PTA-PST em comparação com o processo de soldagem tradicional?

- Soldagem tradicional: propensa a fissuras, porosidade e lascamento, com vida útil limitada.

Revestimento PTA-PST: alimentação coaxial de pó por plasma, distribuição uniforme da poça de fusão, organização densa da camada de solda, maior resistência de ligação, aumento da vida útil.3 a 5 vezes.

Q3. Posso controlar a espessura da camada de soldagem de carboneto de tungstênio PTA-PST?

- Sim, é possível. Ajustando a energia do plasma e a taxa de alimentação do pó, a espessura da camada de solda pode ser controlada de forma flexível, desde um mínimo de1,5 mmPara atender aos requisitos de resistência ao desgaste em diferentes condições de trabalho.

A tecnologia PTA-PST (Plasma Coaxial Postposition Surfacing Welding Tungsten Carbide) supera as limitações da tecnologia de soldagem tradicional e oferece uma solução de soldagem de alta eficiência, alta qualidade e baixo consumo de energia.

Para obter mais informações sobre a tecnologia de soldagem de revestimento coaxial por plasma com carboneto de tungstênio (PTA-PST) ou para discutir suas necessidades específicas de reparo, entre em contato conosco.envie-nos um e-mailNossa equipe de especialistas está pronta para fornecer soluções personalizadas para sua aplicação específica.

Data da publicação: 27/08/2025