Rozwiertak do cegieł jest ważnym narzędziem w linii produkcyjnej cegieł. Jego zadaniem jest przycinanie surowca do wymaganego kształtu i rozmiaru. Ze względu na długotrwałe użytkowanie rozwiertaka do cegieł, jego zużycie i korozja wpływają na wydajność i jakość maszyny. Dlatego też, powłoka odporna na zużycie rozwiertaka do cegieł stała się ważnym sposobem na poprawę jej żywotności i wydajności. W niniejszym artykule przedstawimy wiedzę, opis problemu i rozwiązanie problemu odporności na zużycie powłoki rozwiertaka do cegieł, a także porównamy go z innymi rozwiązaniami poprzez rzeczywiste efekty zastosowania, aby podsumować wyższość i perspektywy zastosowania tego rozwiązania.

Wiedza wstępna:

Rozwiertak maszynowy do cegły składa się z korpusu, głowicy tnącej i trzonka. Korpus frezu wykonany jest ze stali szybkotnącej, a głowica i rękojeść z żeliwa lub stali. Zasada działania rozwiertaka polega na wykorzystaniu szybkoobrotowej głowicy tnącej do nadania materiałowi pożądanego kształtu i rozmiaru. Podczas użytkowania rozwiertak jest narażony na działanie takich czynników, jak wysoka temperatura, wysokie ciśnienie i korozja, co powoduje zwiększone zużycie i korozję. Dlatego odporna na zużycie powłoka rozwiertaka maszynowego do cegły staje się ważnym sposobem na wydłużenie jego żywotności i zwiększenie wydajności.

Omówienie problemu:

Główne problemy rozwiertaków maszynowych w procesie użytkowania są następujące:

Głowica frezowa i trzonek rozwiertaka są podatne na zjawiska takie jak pękanie i odkształcanie;

Korozja na powierzchni głowicy frezowej i trzonka rozwiertaka, wpływająca na jej precyzję i jakość cięcia;

Rozwiertak jest podatny na drgania podczas pracy, co zmniejsza precyzję i jakość cięcia;

Przy dłuższym użytkowaniu rozwiertak będzie wykazywał wyraźne zjawisko wibracji i drżenia.

Rozwiązanie:

Dla powyższych problemów zaproponowano następujące rozwiązania:

Wymiana rozwiertaków: rozwiertaki, w których występują zjawiska takie jak pękanie i odkształcanie, wymagają wymiany. Wybierz wysokiej jakości materiał rozwiertaków i proces produkcji, aby zapewnić ich żywotność i jakość cięcia;

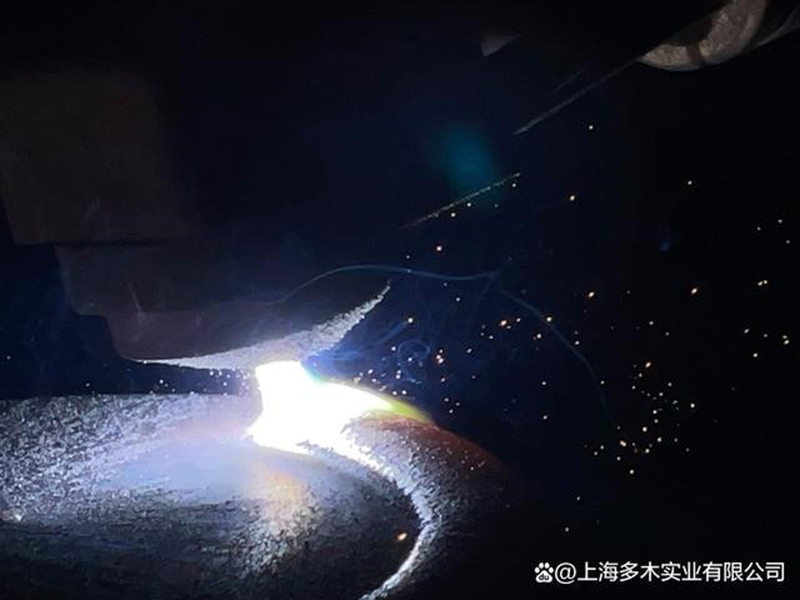

Ulepszenie konstrukcji: W przypadku problemu korozji na powierzchni rozwiertaków, powierzchnia rozwiertaka może być chromowana lub pokryta materiałami antykorozyjnymi w celu zwiększenia jej odporności na korozję;

Redukcja wibracji: w przypadku rozwiertaka podczas użytkowania, problemy z wibracjami są łatwe do rozwiązania. Rozwiertak można stosować do obróbki precyzyjnej, zmniejszając wibracje procesu cięcia, poprawiając dokładność i jakość cięcia;

Zwiększona odporność na zużycie: w przypadku długotrwałego użytkowania, narażeni na oczywiste zjawiska wibracji i wstrząsów, można dodać do materiału bazowego rozwiertaka materiały odporne na zużycie, zwiększając jego odporność na zużycie.

Zastosowania praktyczne:

Rozwiązanie to zostało sprawdzone w praktyce. Dzięki zastąpieniu wysokiej jakości materiałów i procesów produkcyjnych rozwiertaków oraz zabezpieczeniu powierzchni rozwiertaków takimi metodami, jak chromowanie lub powlekanie materiałami antykorozyjnymi, poprawiono jego odporność na korozję i wydłużono żywotność. Jednocześnie, dzięki takim zabiegom jak precyzyjna obróbka i redukcja drgań, znacząco poprawiono dokładność i jakość cięcia. W porównaniu z innymi rozwiązaniami, to rozwiązanie charakteryzuje się lepszą odpornością na korozję, wyższą precyzją i jakością cięcia oraz dłuższą żywotnością.

Czas publikacji: 12 października 2023 r.