プラズマクラッディング技術を使用して PDC ドリルビットの表面を強化することは、耐摩耗性、耐衝撃性、耐腐食性を向上させる効果的な手段です。

1. 準備段階

(1)外装材の決定

- 一般的に使用される外装材:

- コバルト基合金:耐摩耗性と耐腐食性に優れています。

- ニッケル基合金:高温酸化および化学腐食に耐性があります。

- 鉄基合金:コスト効率が高く、中程度の耐摩耗性の要件に適しています。

- セラミック粒子強化合金:非常に高い耐摩耗性が求められる WC(炭化タングステン)、TiC(炭化チタン)など。

(2)被覆面積の決定

- PDC ドリルビットの溶融クラッディングは通常、以下を対象とします。

- フランク部:耐摩耗性を高め、摩擦と切削ロスを低減します。

- カーカスの表面: 全体的な耐腐食性と耐衝撃性を強化します。

(3)表面前処理

- クラッディング領域を清掃して、油、酸化物、コーティング、不純物を除去します。

- 表面の粗さを増やし、溶融クラッド層と基板の結合を改善するための機械研削またはサンドブラスト処理。

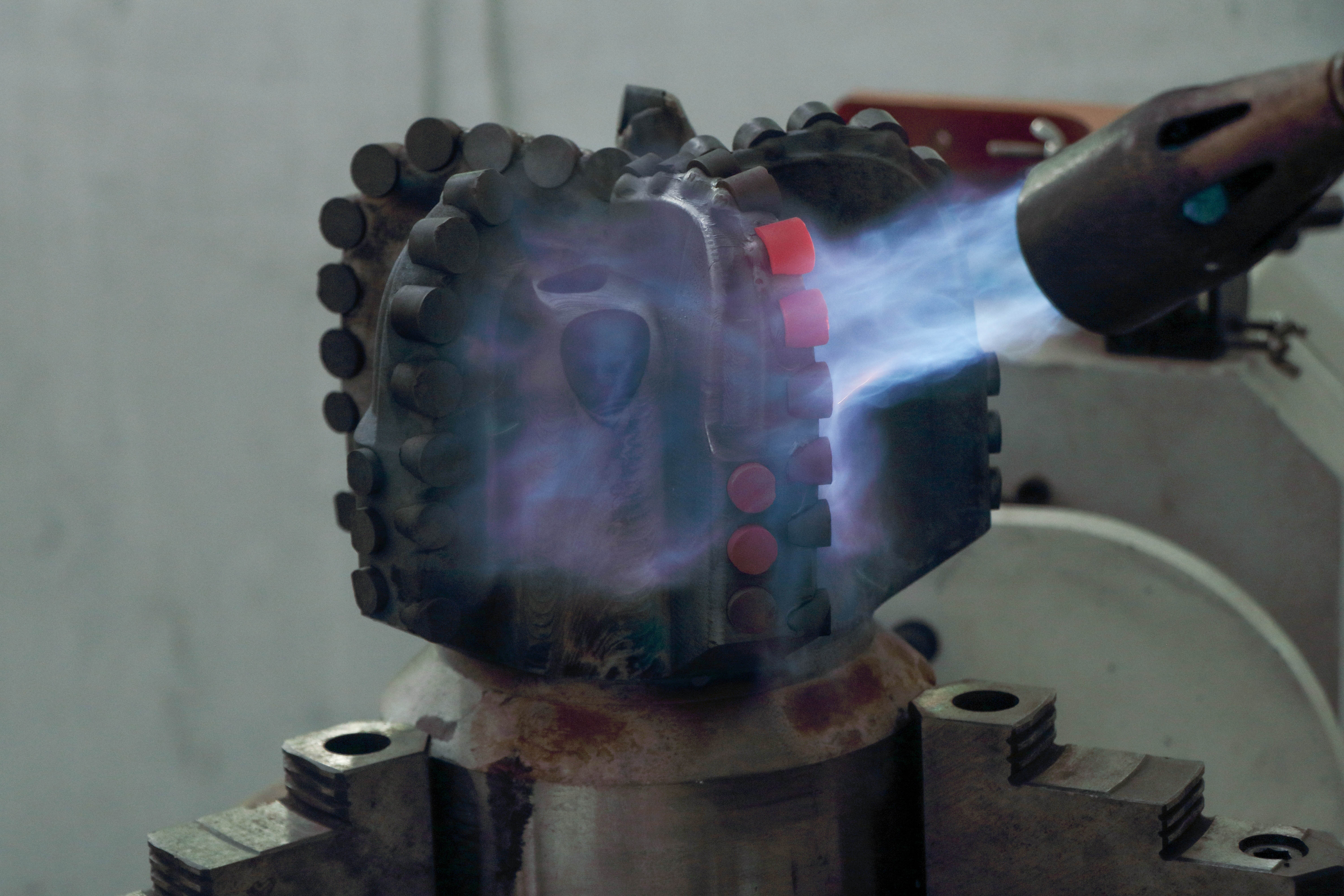

2. クラッディング工程の実施

(1)プラズマクラッディング装置の設置

- 装備構成:

- 主要なパラメータを設定します。

- アーク電流と電圧: コーティングする材料に応じて選択します。通常は 100 ~ 300 A の範囲です。

- 熱入力: 基板の変形と希釈率を制御するために調整します。

- 粉末供給速度:クラッド層の均一性を確保するために、通常は10〜50g/分の範囲です。

(2)外装工事

- クラッディングプロセス:

1. プラズマアークの発生、高温溶融プールの形成。

2. 粉末供給システムを通じて、粉末材料が溶融池に噴霧され、基材と冶金的に結合されます。

3. ドリルビットの形状に応じて、設定された経路に沿って均一なクラッディングを行い、クラッディングの漏れや過剰溶融がないことを確認します。

- 熱の影響を制御: プラズマアークパラメータと冷却方法を調整することで、PDC ドリルビット基板の過熱や変形を回避します。

(3)冷却処理

- 熱応力による亀裂を避けるために、自然冷却または制御された速度の冷却方法を採用します。

3. 治療後段階

(1)外装材の品質検査

- 外観検査:クラッディング層が均一で、ひび割れや気孔がないかどうかを観察します。

- 性能試験:硬度、厚さ(通常0.5〜3mm)、接着強度などの指標を測定します。

- 非破壊検査: 超音波または X 線検査を使用して内部欠陥のトラブルシューティングを行います。

(2)仕上げ

- 溶融クラッディング後の表面が粗い場合は、PDC ドリルビットのサイズと形状の要件を満たすために旋削または研削処理が必要です。

(3)パフォーマンスの最適化

- 熱処理: 必要に応じて、溶融クラッディング層を急冷または焼き戻しし、組織特性をさらに最適化します。

4. 注意事項

1. 過熱による損傷を避ける

- プラズマクラッディング中は、PDC インサートおよび基板への熱損傷を避けるために、熱入力を厳密に制御する必要があります。

2. 素材のマッチング

- 接合強度と性能の一貫性を確保するために、クラッド材料は PDC ビット基板の材料と一致する必要があります。

3. 環境制御

- クラッドの品質に影響を与える酸化を回避するために、可能な限り低湿度または保護ガス環境で行います。

このプロセスは、新しい PDC ビットのパフォーマンスを向上させるだけでなく、摩耗したビットを修復するためにも使用できます。

投稿日時: 2025年1月9日