Quels sont les facteurs liés au taux d'utilisation de la poudre de rechargement laser à haute vitesse ?

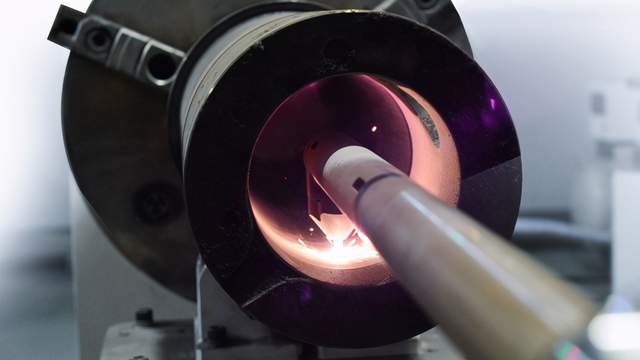

La technologie de rechargement laser à haute vitesse a connu des progrès considérables. La recherche constante d'une efficacité accrue et d'une réduction des coûts de traitement est essentielle. La question de la réduction continue des coûts demeure un enjeu majeur de la recherche dans ce domaine.

Étant donné que le coût de la poudre représente 80 à 90 % du coût total du rechargement laser, l'amélioration de son taux d'utilisation constitue un enjeu technique majeur pour le rechargement laser à haute vitesse. Il est donc essentiel d'identifier les facteurs influençant ce taux. Nous allons examiner ces facteurs un à un et discuter des moyens d'améliorer le taux d'utilisation de la poudre dans le rechargement laser à haute vitesse.

(1) Taille de la tache de fusion

Le principal facteur influençant le taux d'utilisation de la poudre pour le rechargement laser à haute vitesse est la taille du point de fusion, c'est-à-dire la taille du point d'impact du laser sur la surface du substrat. Selon la puissance du laser, cette taille peut être comprise entre 1 et 5 mm. En pratique, il est nécessaire de sélectionner une taille de point de fusion adaptée à la puissance du laser utilisé.

Si la zone de fusion est trop petite, le taux d'utilisation de la poudre est faible ; si elle est trop grande, la planéité du revêtement diminue. Agrandir la zone de fusion permet d'améliorer le taux d'utilisation de la poudre, mais si elle est trop grande, la planéité du revêtement sera réduite, ce qui entraînera un gaspillage de poudre lors des opérations de meulage et de polissage ultérieures. Même pour le rechargement laser à grande vitesse, le taux d'utilisation de la poudre ne doit pas être considéré uniquement lors du rechargement, mais bien au niveau du taux d'utilisation global après meulage et polissage, sur l'ensemble du processus.

(2) diamètre de l'orifice de sortie de poudre de la tête de revêtement

Le diamètre de l'orifice d'évacuation de la poudre de la tête de revêtement détermine l'épaisseur du jet de poudre. Plus l'orifice est petit, plus le jet est fin, et plus la dispersion de la poudre est rapide. En pratique, le diamètre de l'orifice d'évacuation doit être choisi en fonction de la hauteur de revêtement et de la taille du point de fusion, afin que le diamètre du point de poudre sur la surface du substrat soit inférieur à celui du point de fusion. Dans le cas contraire, la poudre dépassant les limites du point de fusion sera perdue et gaspillée.

(3) puissance du laser

La puissance du laser doit être suffisante pour garantir la fusion complète de la poudre tombant dans le bain de fusion. À débit de poudre et autres paramètres constants, plus la puissance du laser est élevée, meilleur est le taux d'utilisation de la poudre.

(4) taille de l'alimentation en poudre

Lorsque la puissance du laser de l'équipement est déterminée, plus la quantité de poudre introduite est faible, plus le taux d'utilisation de la poudre est élevé. Cependant, réduire cette quantité affecte l'efficacité du revêtement. Si l'on ne tient pas compte de cette dernière, le taux d'utilisation de la poudre peut atteindre 100 % en contrôlant la quantité introduite, mais cette pratique est inutile.

(5) revêtement vitesse linéaire

La vitesse linéaire du rechargement laser à haute vitesse est plusieurs fois, voire des dizaines de fois supérieure, à celle du rechargement laser classique. Lorsque la vitesse relative entre le substrat et la tête de rechargement est élevée, l'énergie cinétique des particules de poudre à la surface du substrat est importante, ce qui entraîne une forte éjection de poudre et une réduction du taux d'utilisation de celle-ci. De plus, à puissance laser égale, plus la vitesse relative entre la tête de rechargement et le substrat est élevée, plus la température du bain de fusion est basse et plus le taux d'utilisation de la poudre est faible.

(6) volume de la pièce

À paramètres de rechargement égaux, plus le diamètre (volume) de la pièce est important, plus le taux d'utilisation de la poudre est faible. En effet, pour des pièces de grand volume, l'énergie laser est davantage absorbée par la matrice et la température du bain de fusion est insuffisante. Par conséquent, pour les pièces de grand volume, il est nécessaire d'utiliser un équipement de rechargement plus puissant afin d'améliorer le taux d'utilisation de la poudre.

(7) granulométrie de la poudre

La poudre utilisée pour le rechargement laser à haute vitesse interagit très rapidement avec la lumière ; il est donc essentiel de choisir une poudre dont la granulométrie est adaptée à la puissance du laser. Des particules trop grosses empêcheraient la poudre de fondre complètement dans le temps imparti, entraînant des pertes par projection.

Les sept principaux facteurs influençant le taux d'utilisation de la poudre pour rechargement laser à haute vitesse sont présentés ci-dessus. Afin d'améliorer ce taux et de réduire les coûts de traitement, il est nécessaire de sélectionner les paramètres techniques du matériel et les paramètres de traitement en fonction des spécificités de l'équipement et de la pièce à recharger.

Là encore, il convient de souligner que le taux d'utilisation de la poudre doit prendre en compte le taux d'utilisation global du procédé de traitement, et non celui du simple procédé de rechargement. Le taux d'utilisation de la poudre pour le rechargement laser classique peut atteindre 100 %, mais le taux d'utilisation global est souvent inférieur à 50 %.

Date de publication : 24 août 2022