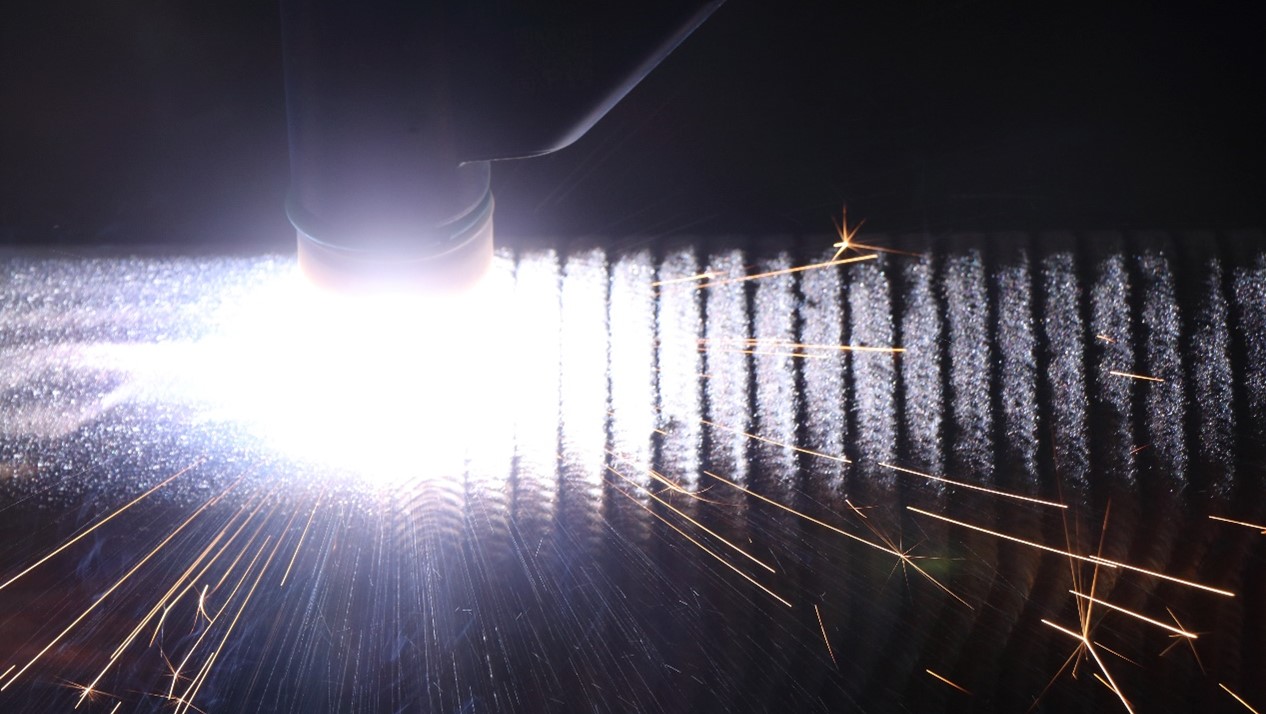

Kaynak kaplaması, ayrıca şu şekilde de bilinirkaplama, kaynak yöntemleri gibi yöntemlerle bir iş parçasının yüzeyine metal malzeme biriktirme tekniğidir.Korumalı Metal Ark Kaynağı (SMAW),Tungsten İnert Gaz Kaynağı(TIG), Plazma Transferli Ark Kaynağı (PTA), lazer kaynağı vb.Bu teknik, erimiş bir havuz aracılığıyla temel malzemeyle güçlü bir metalurjik bağ oluşturur. Bu teknik, kaplamaların mekanik olarak bağlanması veya termal püskürtmeden farklı olarak, daha güçlü ve daha dayanıklıdır.

Mühendislik uygulamalarında, kaynak kaplamaları genellikle yeni parçaların yüzeyini güçlendirmek ve eski parçaları onarmak için kullanılır. Örneğin, kalıbın çalışma yüzeyi, türbinin valf yuvası, madencilik makinelerinin hassas parçaları, kimyasal ekipmanların kaplaması vb. kaynak kaplamalarının tipik uygulama alanlarıdır.

Kaynak Kaplamasının Rolü

Kullanmanın temel amacıkaynak kaplamasıteknolojisi, maliyet tasarrufu sağlarken iş parçası yüzeyinin performansını artırmayı amaçlamaktadır. Yüksek sıcaklık, yüksek basınç, aşındırıcı veya aşırı aşındırıcı çalışma ortamlarında, kaplama, metalik malzemelerin yüzey dayanıklılığını etkili bir şekilde artırabilir. Ayrıca, mekanik bileşenlerde lokal aşınma veya korozyon meydana geldiğinde, kaynaklı kaplamalar boyut ve performansı eski haline getirmek ve tüm parçayı değiştirme ihtiyacını ortadan kaldırmak için de kullanılabilir.

Kritik bölgelerde düşük maliyetli temel malzemelerin kullanımı ve yüksek performanslı alaşımların kaplanması, günümüz endüstrisinde yaygın olarak kullanılan bir maliyet optimizasyon stratejisidir. Kaplama katmanlarının kaynaklanmasıyla, pahalı malzemelerin kullanımı gerekli bölgelerle sınırlı tutulabilir ve bu da malzeme israfını büyük ölçüde azaltır.

Kaynak Kaplamanın Avantajları

- Yüzey performansının artırılması: Uygun kaynak sarf malzemelerinin seçilmesiyle, temel malzemenin aşınma direnci, korozyon direnci, ısı direnci ve diğer özellikleri önemli ölçüde artırılabilir;

- Ekipmanın ömrünü uzatın: Hassas parçalara işlevsel katmanın uygulanması, arıza oranını azaltabilir ve ekipmanın çalışma döngüsünü uzatabilir;

- Malzeme maliyetlerinden tasarruf: Düşük maliyetli temel malzeme kullanımı, yüksek performanslı alaşım birikiminin yalnızca temel parçalarının kullanılması, genel malzeme maliyetlerinin azaltılması;

- Parça onarımı ve yeniden kullanımı: Parçaların aşınmasını veya korozyonunu yüzey onarımı ile önleyerek, tüm parçanın hurdaya ayrılmasını önlemek, bakım maliyetlerini önemli ölçüde azaltmak;

- Çeşitli metal yüzeylere uygulanabilir: karbon çeliği, paslanmaz çelik, alaşımlı çelik, nikel bazlı alaşımlar ve hatta bazı demir dışı metaller için kullanılabilir;

- Otomatik kaynak desteği: Seri üretim veya robotik kaynak işlemleri için uygundur, kaynak tutarlılığını ve kalitesini garanti edebilir.

Yaygın Kaynak Kaplama İşlemleri

Kaynak kaplama işleminin seçimi, temel malzeme türü, kaynak malzemesi, beklenen performans ve inşaat ortamıyla yakından ilişkilidir. Yaygın kaynak yöntemleri şunlardır:

• Korumalı Metal Ark Kaynağı (SMAW): Küçük ve orta ölçekli yapılar veya tamir sahaları için uygundur, esnektir ancak daha az verimlidir.

• Tozaltı ark kaynağı: geniş alanlar, kalın tabaka yüzey kaplamaları için uygundur, yüksek otomasyon derecesi, hızlı biriktirme hızı.

• Tungsten İnert Gaz Kaynağı (TIG): Yüksek hassasiyetli eriyik havuzu kontrolü, ince duvarlı iş parçaları veya hassas kaynak için uygundur.

• Metal İnert Gaz Kaynağı (MIG): yüksek verimli, otomasyonu kolay üretim, imalatta yaygın olarak kullanılır.

• Plazma Transferli Ark Kaynağı (PTA)Velazer kaynak: Yüksek hassasiyetli kaplama kaynağı veya özel metaller için uygundur, küçük ısıdan etkilenen bölge, küçük kaynak deformasyonu.

Kaynak işlemi sırasında çatlak, gözeneklilik veya ısırma kenarı gibi kusurların oluşmasını önlemek için, ön ısıtma sıcaklığı, katmanlar arası sıcaklık, kaynak sırası ve soğutma yöntemi, ana malzemenin ısıl genleşme katsayısına ve alaşım bileşimine göre makul bir şekilde seçilmelidir.

Kaynak kaplama malzemesi seçimi

Kaynak kaplama kaynak malzemesi seçimi çok önemlidir ve nihai yüzey katmanının performansını doğrudan belirler. Malzeme seçimi, kullanım ortamına göre bilimsel olarak eşleştirilmelidir, örneğin:

- Yüksek sıcaklıkta oksitleyici ortam: seçinnikel bazlı alaşım;

- Güçlü aşındırıcı ortamlar: Kobalt esaslı alaşımlar veya yüksek alaşımlı paslanmaz çelik seçin;

- Güçlü darbe aşınması ortamı: Karbür veya karbür destekli kaynak sarf malzemelerini seçin.

Temel malzeme elemanlarının seyreltilmesini kontrol etmek için, genelliklegeçiş katmanı + işlevsel katmanKaplama yönteminin ilk katmanı seyreltme tamponu olarak, ikinci veya üçüncü katman ise fonksiyonel kaynak sarf malzemelerinin kullanımından önce uygulanarak istikrarlı performans sağlanır.

Kaynak Kaplamasının Uygulanması

Kaynak kaplamaları aşağıdaki endüstrilerde ve alanlarda yaygın olarak kullanılmaktadır:

- Petrokimya sanayi: Basınçlı kaplar, boru hatları, vanalar, ısı eşanjörleri, iç duvar korozyon önleyici kaplama;

- Güç ekipmanları: buhar türbini valf yuvaları, kanatlar, yüksek sıcaklık parçaları ısıya dayanıklı alaşım tabakasıyla kaplanmıştır;

- Madencilik makinaları: kırıcı, kepçe, kepçe tekerleği, şut ve aşınmaya dayanıklı alaşımlı yüzey kaplaması yapan diğer parçalar;

- Nükleer sanayi: Nükleer reaktör duvar yüzeyleri paslanmaz çelikten yapılır, korozyon direnci artırılır;

- Kalıp imalatı ve tamiri: Kalıp boşluklarının, ayırma yüzeylerinin güçlendirilmesi veya boyut onarımı için alaşım tabakası ile kaplanması;

- Kağıt, gemi, çelik sanayi: Her türlü merdane, kağıt hamuru pompası, karıştırıcı, vidalı çubuk ve diğer önemli parçaların onarımı ve güçlendirilmesi.

Kaynak kaplaması ile termal püskürtme arasındaki fark

Kaynak kaplama ve termal püskürtme, her ikisi de yüzey işleme teknolojileri olsa da, birleştirme yöntemi, proses özellikleri ve uygulama alanları açısından aralarında belirgin farklar vardır. Kaynaklı kaplamalar, birkaç milimetre veya daha fazla katman kalınlığına sahip yüksek sıcaklık kaynağı yoluyla metalurjik olarak birleştirilir ve yüksek gerilim, yüksek sıcaklık ve yüksek korozyon ortamları için uygundur. Termal püskürtme ise genellikle daha düşük bir bağlama kuvvetine sahiptir ve daha az termal etki gerektiren uygulamalar için uygundur.

Shanghai Duomu Tarafından Kaynak Kaplama Hizmetleri

Şanghay Duomu Sanayi A.Ş.., ISO ve CE sertifikalı, tam hizmet veren bir kaynak atölyesidir ve özel kaynak, yüzey sertleştirme ve kaplama hizmetleri sunmaktadır. Kaplama kaynağının ekipmanınızın performansını nasıl artırabileceği hakkında daha fazla bilgi için,temas etmekBugünkü takımımız.

Gönderi zamanı: 17 Temmuz 2025