TIG kaynağı (TIG kaynağı, Tungsten İnert Gaz kaynağı), inert gaz (çoğunlukla argon) koruması altında, erimemiş tungsten elektrotlar kullanılarak yapılan bir tür ark kaynak işlemidir. İşlem, yüksek kaliteli kaynak sonuçlarıyla yaygın olarak bilinir ve özellikle paslanmaz çelik, alüminyum, magnezyum ve alaşımları ile diğer refrakter veya oksitlenmesi kolay metal malzemelerin kaynağı için çok çeşitli kaynak malzemelerine uygulanabilir.

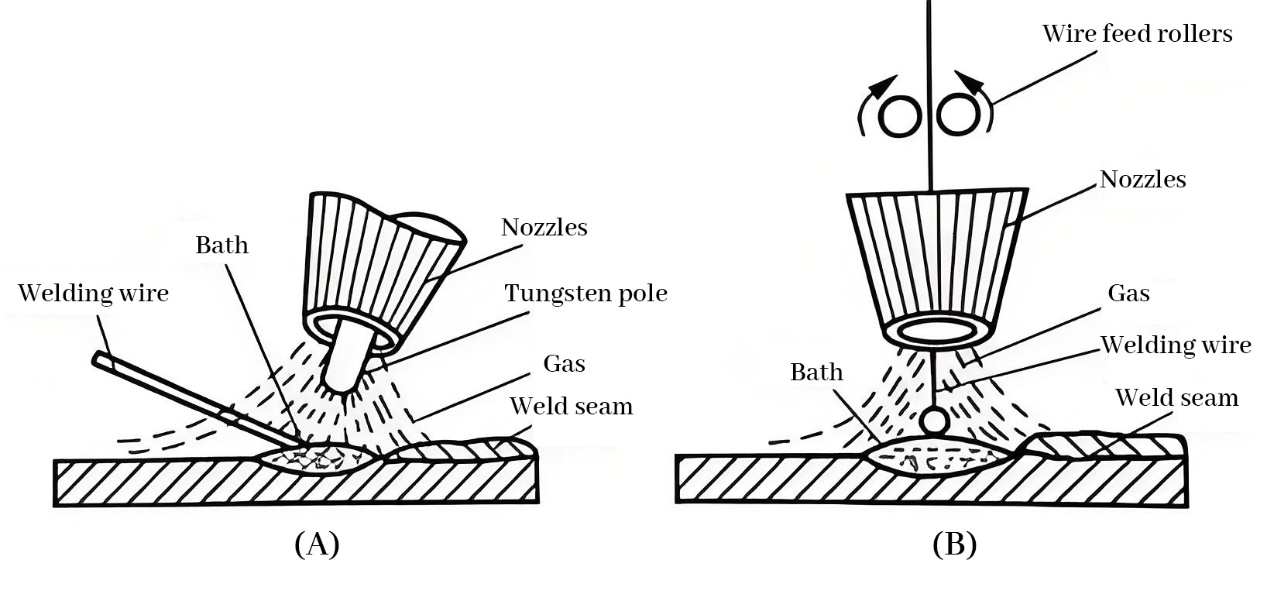

Tig kaynağının çalışma prensibi

Tig kaynağının temel prensibi, tungsten elektrot ile iş parçası arasında bir ark oluşturmak ve arkın ürettiği yüksek sıcaklığı kullanarak iş parçasını eritmek ve böylece kaynaklı bir bağlantı oluşturmaktır. Kaynak işleminde tungsten elektrot eritme işlemine dahil olmaz ve ark bölgesini ve eriyik havuzunu korumak, atmosferik oksijen, azot ve diğer kirliliklerin kaynakta birikmesini önlemek ve kaynak kalitesini sağlamak için inert gaz (genellikle argon) kullanılır.

Tig kaynağının bileşenleri

1.Kaynak makinesi: Akım sağlamak ve arkın gücünü kontrol etmek için kullanılır.

2. Tungsten elektrot: Erimeyen bir elektrot olması nedeniyle yüksek sıcaklık dayanımı, kolay tüketilmemesi gibi özellikleri nedeniyle tig kaynağı için çok uygundur.

3. Torç: TIG kaynağının ana aracı olan torçta tungsten elektrot bulunurken, torç nozulundan arkı ve erimiş havuzu korumak için inert gaz geçer.

4. İnert gaz (argon): Esas olarak arkı ve erimiş havuzu korumak, kaynak alanının havadaki oksijen ve azotla kirlenmesini önlemek için kullanılır.

5. Dolgu metali (opsiyonel): İhtiyaca göre kaynak malzemesini desteklemek için elle doldurulmuş tel kullanılabilir.

Tig kaynağının avantajları

1. Yüksek kaynak kalitesi: Argon gazının koruyucu etkisi nedeniyle, kaynak işlemi oksitlenmeye karşı dayanıklıdır, kaynak pürüzsüzdür, sıçrama olmaz, kaynak hataları daha azdır.

2. Yüksek kaynak hassasiyeti: İnce levha, hassas parça kaynakları için uygundur, küçük bir arkı kontrol edebilir ve çok ince kaynak sağlar.

3. Çoklu malzeme uygulanabilirliği: Tig kaynağı, özellikle paslanmaz çelik, alüminyum, titanyum, nikel ve alaşımları ve diğer demir dışı metaller olmak üzere çeşitli malzemelerin kaynağı için uygundur.

4. Esnek çalışma: Çeşitli pozisyonlarda kaynak yapılabilir, çeşitli pozisyonlarda kaynak yapmaya uygundur (düz kaynak, dikey kaynak, arka kaynak vb.).

Tig kaynağının dezavantajları

1. daha yavaş: İnce işçilik nedeniyle kaynak hızı nispeten yavaştır, özellikle geniş alanlarda veya kalın levhalarda kaynak yapmak diğer yöntemler kadar verimli değildir.

2. ekipman karmaşıklığı ve yüksek maliyet: tungsten elektrotlar, inert gaz temini vb. gibi özel ekipmana ihtiyaç duyulması, kaynak maliyetini ve karmaşıklığını artırır.

3. Yüksek işletme becerisi gereksinimleri: Kaynakçının işletme becerisi gereksinimleri yüksektir, yeni başlayanlar özellikle ark kararlılığını korumada ve erimiş havuzun kontrolünde ustalaşmakta daha fazla zorluk çekerler ve belirli bir miktarda deneyim gerektirirler.

Tig kaynağının uygulanması

Tig kaynağı, yüksek hassasiyet ve yüksek kaliteli kaynak etkisi nedeniyle aşağıdaki alanlarda yaygın olarak kullanılmaktadır:

1. Havacılık ve uzay: TIG kaynağı, havacılık ve uzayda alüminyum, magnezyum alaşımları, titanyum vb. gibi yüksek dayanımlı metalleri ve hafif alaşımları kaynaklamak için yaygın olarak kullanılır.

2. Nükleer sanayi: Paslanmaz çelik ve nikel esaslı alaşımlar gibi malzeme kaynaklarının yüksek mukavemet, korozyon direnci ve yüksek sıcaklık performansına ihtiyacı vardır.

3. Otomobil üretimi: Özellikle alüminyum alaşımlı gövde ve paslanmaz çelik egzoz borusu kaynağı olmak üzere otomobil parçalarının yüksek hassasiyetli kaynaklanmasında kullanılır.

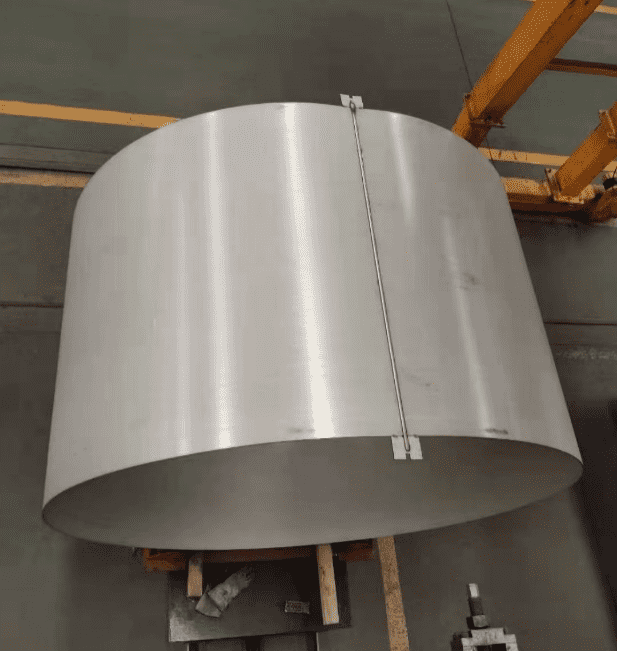

4. Petrokimya endüstrisi: Tig kaynağı paslanmaz çelik, alüminyum tanklar ve boru hattı kaynaklarında yaygın olarak kullanılır.

5. Gemi inşa sanayi: İnce levha, alüminyum alaşımı ve paslanmaz çelik parçaların gemilerde kaynaklanmasında kullanılır.

Tig kaynak işlemi adımları

1. Hazırlık:

Kaynak yapılacak alanı temizleyin ve yüzeydeki yağ, oksitlenmiş deri gibi kirleri giderin.

İş parçasının kalınlığına göre uygun tungsten elektrod çapını seçin.

Uygun kaynak akımını ve argon gazı akışını ayarlayın.

2. Ateşleme: Yüksek frekanslı ark veya temas arkı ateşleme arkı, böylece ark tungsten elektrot ile iş parçası arasında oluşur.

3. Erimiş havuz kontrolü: Kaynakçının arkın uzunluğuna ve pozisyonuna hakim olması, erimiş havuzun boyutunu ve şeklini kontrol ederek düzgün bir kaynak sağlaması gerekir.

4. Dolgu metali isteğe bağlı): Ek kaynak malzemesi gerekiyorsa, ark metali eritirken tel manuel olarak doldurulabilir.

5. Arkın söndürülmesi ve soğutulması: Kaynak işlemi tamamlandıktan sonra ark yavaşça söndürülür ve kaynak ve tungsten elektrodun oksidasyonunu önlemek için soğutma amacıyla argon gazı geçirilmeye devam edilir.

Tig kaynağı için önlemler

1. Tungsten elektrot seçimi ve taşlanması: Tungsten elektrot tipi ve şekli (uç şekli) ark kararlılığı üzerinde büyük bir etkiye sahiptir, uygun tungsten elektrotu seçmek için kaynak malzemesine (seryum tungsten, toryum tungsten, saf tungsten vb. gibi) dayanmalıdır.

2. Gaz akış kontrolü: Argon akışı çok büyük veya çok küçükse kaynak etkisini etkiler, akış çok büyükse gaz akışında türbülansa neden olabilir, akış çok küçükse yeterli koruma olmaz.

3. Koruyucu önlemler: TIG kaynak işleminde ark sıcaklığı yüksek, ışık radyasyonu varsa, kaynakçıların ark ışığının neden olduğu yanıklardan veya göz hasarlarından korunmak için koruyucu maske, eldiven ve diğer koruyucu ekipmanları giymeleri gerekir.

4. Erimiş malzeme havuzunun sıcaklık kontrolü: Kaynak işlemi sırasında, iş parçasının deformasyonuna veya kaynak hatalarına yol açabilecek aşırı ısınmayı önlemek için, eriyik malzeme havuzunun sıcaklığına her zaman dikkat edilmesi gerekir.

TIG kaynağında yaygın görülen kusurlar

1. Gözeneklilik: Koruyucu gaz akışının yetersiz olması veya iş parçasının yüzeyinin temiz olmaması gözeneklilik oluşumuna yol açabilir.

2. Erimemiş: Kaynak akımı yetersiz veya yanlış işlemdir, bunun sonucunda kaynak ve iş parçası tam olarak erimez.

3. Çatlaklar: Kaynak sırasında soğutmanın çok hızlı olması veya iş parçasının çok fazla iç gerilime maruz kalması durumunda çatlaklar oluşabilir.

TIG kaynağı, özellikle kaynak kalitesi konusunda yüksek talepleri olan metal malzemeler için uygun olan, yüksek kaynak kalitesine sahip yaygın olarak uygulanan bir işlemdir. Ancak, karmaşık işleyişi ve pahalı ekipmanları nedeniyle genellikle kaynak kalitesi konusunda yüksek taleplerin olduğu durumlarda kullanılır. Argon ark kaynağı teknolojisine hakim olmak, kaynakçıların zengin bir deneyime ve teknik seviyeye sahip olmasını gerektirir.

Gönderim zamanı: 30 Eylül 2024