Endüstriyel teknolojinin hızla gelişmesiyle birlikte paslanmaz çelik, inşaat, otomotiv, havacılık ve gıda işleme gibi çeşitli uygulamalarda korozyona dayanıklı, yüksek mukavemetli ve estetik bir malzeme olarak yaygın olarak kullanılmaktadır. Ancak, benzersiz fiziksel ve kimyasal özellikleri nedeniyle paslanmaz çeliğin kaynak işlemi bir dizi zorlukla karşı karşıyadır. Bu makalede, paslanmaz çelik kaynağının zorluklarını, yaygın kaynak yöntemlerini ve sektördekilerin kaynak kalitesini ve verimliliğini artırmalarına yardımcı olacak en iyi uygulamaları ayrıntılı olarak ele alacağız.

Paslanmaz çelik kaynak zorlukları

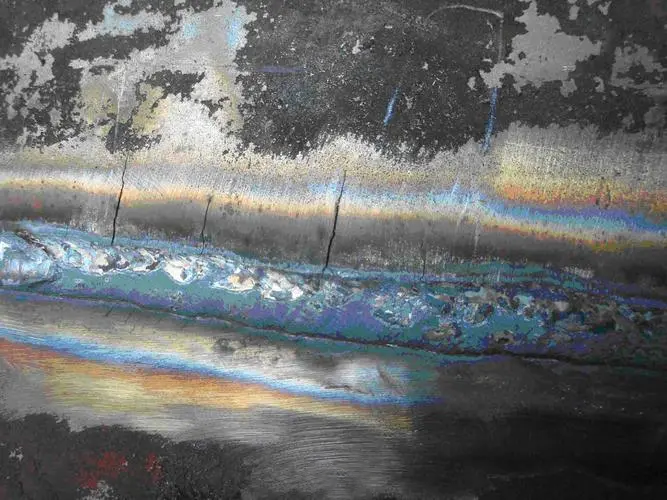

1. Yüksek sıcaklıkta oksidasyon ve renk bozulması

Paslanmaz çelik, yüksek sıcaklıkta kaynak işlemi sırasında yüzeyde oksidasyona, oksit film oluşumuna ve bunun sonucunda kaynak bölgesinde ve ısıdan etkilenen bölgede renk değişimlerine eğilimlidir. Bu durum sadece estetiği etkilemekle kalmaz, aynı zamanda malzemenin korozyon direncini de zayıflatır. Bunu önlemek için genellikle kaynak sonrası koruyucu gaz veya asitleme ve pasivasyon uygulanması gerekir.

2.Termal çatlak hassasiyeti

Özellikle östenitik paslanmaz çelik, yüksek ısıl genleşme katsayısı ve düşük ısıl iletkenliği nedeniyle kaynak sırasında soğuma sırasında termal çatlamaya karşı hassastır. Termal çatlama genellikle kaynak metalinde veya ısıdan etkilenen bölgede meydana gelir ve ciddi durumlarda kaynaklı yapının bozulmasına yol açabilir. Termal çatlama riskini en aza indirmek için, kaynak işlemi parametrelerinin sıkı bir şekilde kontrol edilmesi ve uygun kaynak malzemelerinin seçilmesi gerekir.

3.Kaynak deformasyonu

Paslanmaz çelik yüksek bir termal genleşme katsayısına sahip olduğundan, kaynak işlemi büyük termal gerilimler üretecek ve bu da kaynak parçasının deformasyonuna yol açacaktır. Bu durum, özellikle büyük yapılar veya ince cidarlı parçalar için belirgindir ve ürünün boyutsal doğruluğunu ve görünüm kalitesini etkileyebilir. Kaynak deformasyonunu kontrol altına almak için makul sıkıştırma ve deformasyon önleme önlemlerinin alınması gerekir.

4. Nitrür ve karbür çökelmesi

Yüksek sıcaklıkta kaynak işleminde, paslanmaz çelikteki azot ve karbon, kromla reaksiyona girerek nitrür ve karbür oluşturabilir ve bu çökeltiler malzemenin korozyon direncini ve tokluğunu azaltır. Kaynak ısı girdisinin kontrolü, uygun kaynak malzemelerinin seçimi ve ardından ısıl işlem uygulanması, bu durumu önlemenin anahtarıdır.

5.Kaynak sıçraması ve kirlenmesi

Kaynak işlemi sırasında oluşan sıçramalar ve kirleticiler, kaynak yüzeyine ve taban malzemesine yapışarak kaynağın kalitesini ve görünümünü etkileyebilir. Bu durum, uygun kaynak işlemlerinin ve düşük sıçramalı kaynak akımı ve kaynak koruyucu gazı kullanımı gibi koruyucu önlemlerin kullanılmasını gerektirir.

Paslanmaz çelik kaynak yöntemleri

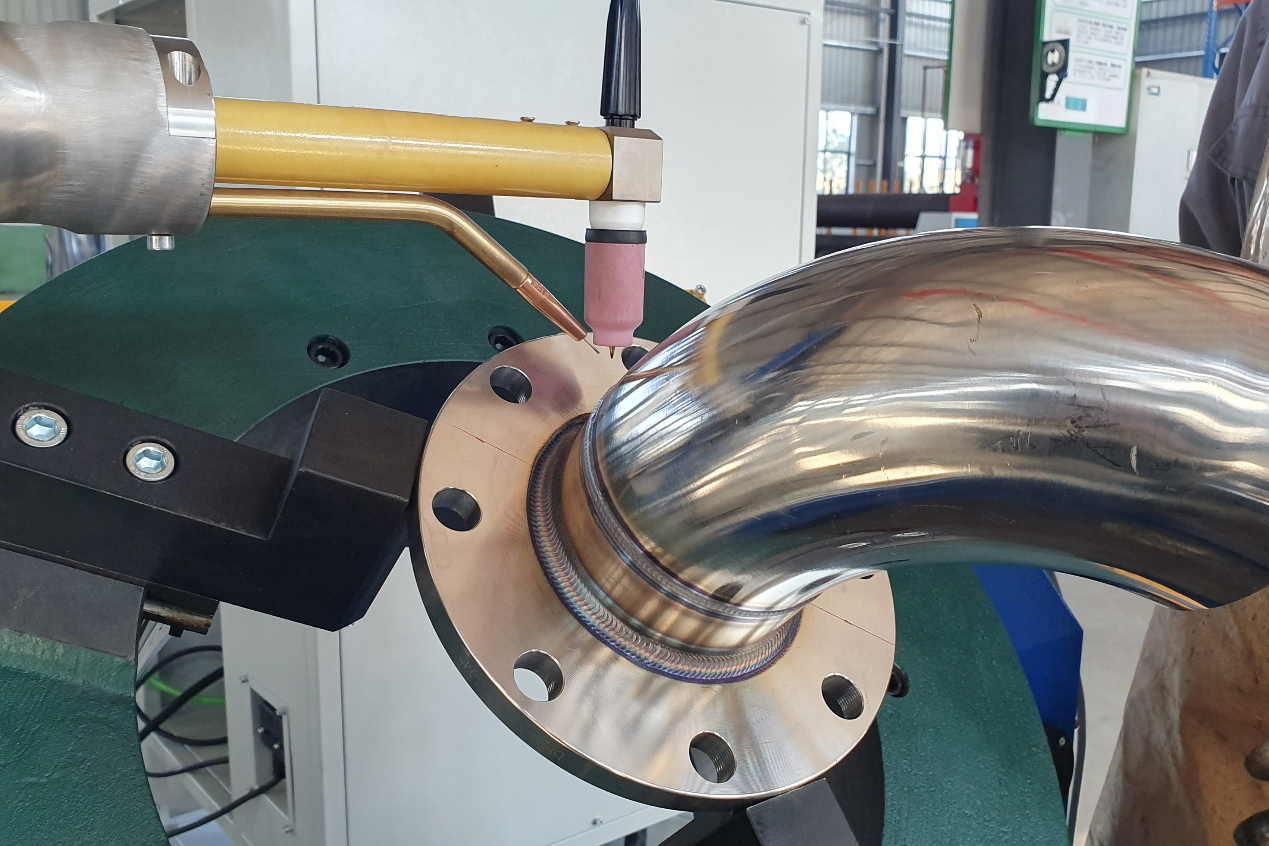

1. Tungsten argon ark kaynağı (TIG)

TIG kaynağıTükenmeyen bir tungsten elektrot ve inert gaz (örneğin argon) koruması kullanan bir kaynak yöntemidir ve özellikle ince cidarlı paslanmaz çeliklerin kaynağı için uygundur. TIG kaynağı, yüksek kaliteli ve pürüzsüz bir kaynak dikişi sağlar ve havacılık ve tıbbi ekipman gibi yüksek hassasiyetli kaynak gerektiren alanlarda yaygın olarak kullanılır. Kaynak verimliliğini artırmak için, ısı girdisini ve bozulmayı daha da azaltmak amacıyla darbeli TIG kaynak teknolojisi kullanılabilir.

2. Erimiş Elektrot Gazı Korumalı (MIG) Kaynak

MIG kaynağı, orta kalınlıktaki paslanmaz çelik levhaların yüksek verimlilikle kaynağı için uygun, erimiş elektrot ve inert gaz koruması kullanır. Akım, voltaj ve kaynak hızını ayarlayarak kaynak sıçramasını ve erimiş gaz havuzunun şeklini etkili bir şekilde kontrol edebilirsiniz. Kaynak kalitesini artırmak için argon ve karbondioksit karışımı gibi karışık gaz koruması kullanabilirsiniz.

3. Plazma Ark Kaynağı (PAW)

Plazma Ark Kaynağı(PAW), yoğun ve kararlı kaynak ısısı sağlamak için bir ısı kaynağı olarak plazma arkını kullanan yüksek hassasiyetli bir kaynak teknolojisidir. PAW, aşağıdakilerin gerekli olduğu kaynak uygulamaları için uygundur:yüksek kalite ve düşük bozulmaHassas aletler ve ileri teknoloji ekipmanların üretimi gibi alanlarda kullanılır. TIG kaynağına kıyasla PAW, daha hızlı kaynak hızları ve daha küçük bir ısıdan etkilenen bölge sunar.

4. Lazer Kaynak

Lazer kaynakIsı kaynağı olarak yüksek enerji yoğunluklu lazer ışınını kullanan, hızlı kaynak hızı, düşük bozulma ve küçük ısıdan etkilenen bölge avantajlarına sahip olan ve özellikle yüksek hassasiyet ve yüksek verimlilikte kaynak ihtiyaçları için uygun olan bir cihazdır.Lazer kaynakElektronik bileşenler ve otomotiv parça imalatı gibi ince duvarlı ve karmaşık yapısal parçaların kaynaklanması için uygundur.

5. Direnç nokta kaynağı

Direnç nokta kaynağı, elektrik akımının temas noktasından kaynak yapmak için ürettiği ısıyı kullanır ve genellikle otomobil gövdesi ve cihaz gövdesi üretimi gibi ince paslanmaz çelik bağlantılarda kullanılır. Bu yöntem hızlı, küçük kaynak bağlantıları sağlar ve seri üretime uygundur.

Paslanmaz Çelik Kaynakçılığında En İyi Uygulamalar

Yüksek kaliteli paslanmaz çelik kaynak sağlamak için, sektörde yaygın olarak kabul gören en iyi uygulamalardan bazıları şunlardır:

1. Yüzey Temizliği

Kaynak işleminden önce, paslanmaz çelik yüzeyler yağ, oksit ve diğer kirleticilerden arındırılarak iyice temizlenmeli ve kaynak kusurları önlenmelidir. Temizlik kimyasal temizleyiciler veya mekanik taşlama aletleri ile yapılabilir.

2. Isı girişinin kontrolü

Kaynak akımını, voltajı ve kaynak hızını ayarlayarak ısı girişini kontrol edin; böylece aşırı ısı girişi kaynak metalinin aşırı ısınmasına neden olur, bu da termal çatlama ve kaynak bozulması riskini azaltır.

3. Koruyucu gaz kullanımı

Kaynak sırasında kaynak bölgesinin hava ile temasını önlemek ve oksidasyon ile nitrürlenmeyi önlemek için uygun bir koruyucu gaz (örneğin saf argon veya helyum) kullanılmalıdır. Kalın cidarlı malzemelerde, koruyucu etkiyi artırmak için çift katmanlı koruyucu gaz kullanılabilir.

4. Ön ısıtma ve son ısıtma işlemi

Kalın cidarlı paslanmaz çelik veya yüksek karbonlu paslanmaz çelik için, kaynak öncesi ön ısıtma ve kaynak sonrası ısıl işlem, termal stresi ve çatlakları azaltabilir. Ön ısıtma sıcaklığı ve ısıl işlem sıcaklığı, malzeme türüne ve kaynak işlemine göre seçilmelidir.

5. Uygun kaynak malzemesinin seçimi

Kaynak metalinin ve ana malzemenin benzer kimyasal bileşime ve mekanik özelliklere sahip olmasını sağlamak için, ana malzemeye uygun kaynak malzemeleri kullanın; böylece kaynaklı birleşimin mukavemeti ve korozyon direnci sağlanır.

6. Kaynak kalite testi

Kaynak tamamlandıktan sonra, kaynaklı birleşim yerlerinde çatlak, gözenek ve cüruf sıkışması gibi kusurların bulunmadığından emin olmak için X-ışını muayenesi, ultrasonik muayene ve boya penetrasyon muayenesi gibi kaynak kalite kontrolleri yapılmalıdır.

Gelecek Beklentileri

Bilim ve teknolojinin ilerlemesiyle birlikte, paslanmaz çelik kaynak teknolojisi yüksek verimlilik, akıllılık ve çevre dostu olma yönünde gelişmeye devam edecektir. Gelecekte, otomatik kaynak robotları ve akıllı kaynak kontrol sistemleri kaynak verimliliğini ve kalitesini daha da artıracaktır. Aynı zamanda, çevre dostu kaynak teknolojisinin araştırılması ve geliştirilmesi, kaynak sürecinde zararlı gaz emisyonlarını ve malzeme israfını azaltmak için önemli bir alan haline gelecektir.

Gönderi zamanı: 20 Haziran 2024