Sert yüzey kaplama, bir metal yüzeye kaynak, termal püskürtme veya diğer işlemlerle aşınmaya, korozyona dayanıklı veya yüksek mukavemetli bir malzeme tabakası biriktirme tekniğidir ve esas olarak ekipman ve mekanik parçaların aşınma direncini, darbe direncini ve korozyon direncini artırmak ve hizmet ömrünü uzatmak için kullanılır.

Sert yüzey kaynak yöntemleri

Kaynak Kaplaması

Kaplama, kaynak çubukları gibi tekniklerin kullanıldığı en yaygın sert yüzey kaplama yöntemidir.ark kaynağı,TIG, MIG or plazma kaynağıaşınmaya dayanıklı malzemeleri taban malzemesinin yüzeyine kaynaştırmak.

•Yaygın olarak kullanılan yöntemler

Manuel Ark Kaynağı (SMAW): Küçük ve orta ölçekli onarımlar için uygundur, maliyeti düşüktür.

Gaz Korumalı Ark Kaynağı (MIG/MAG/GMAW): sürekli kaynak yapmaya uygundur, hızlı kaynak hızı.

Tungsten Argon Ark Kaynağı (TIG/GTAW):İyi kontrole sahip ince iş parçaları için uygundur.

Plazma Transfer Ark Kaynağı (PTA): Yüksek sertlikteki malzemeler ve yüksek hassasiyetli kaynaklar için uygundur.

•Uygulanabilir malzemeler

Kobalt bazlı alaşımlar (örneğin Stellite)

Nikel bazlı alaşımlar (örneğin NiCrMo)

Demir esaslı alaşımlar (örneğin yüksek kromlu dökme demir)

Tungsten karbür kompozitler

Termal Püskürtme

Alev veya plazma püskürtme yöntemi kullanılarak toz veya tellerin bir alt tabakanın yüzeyine eritilmesi ve püskürtülmesiyle mekanik olarak bağlanmış aşınmaya dayanıklı bir tabaka oluşturulması.

•Türler

Alev Püskürtme

Plazma Püskürtme (APS)

Yüksek Hızlı Oksijen Yakıt Püskürtme (HVOF)

•Avantajları

Geniş alan geliştirme için uygundur

Düşük bozulma, ince duvarlı iş parçaları için uygundur

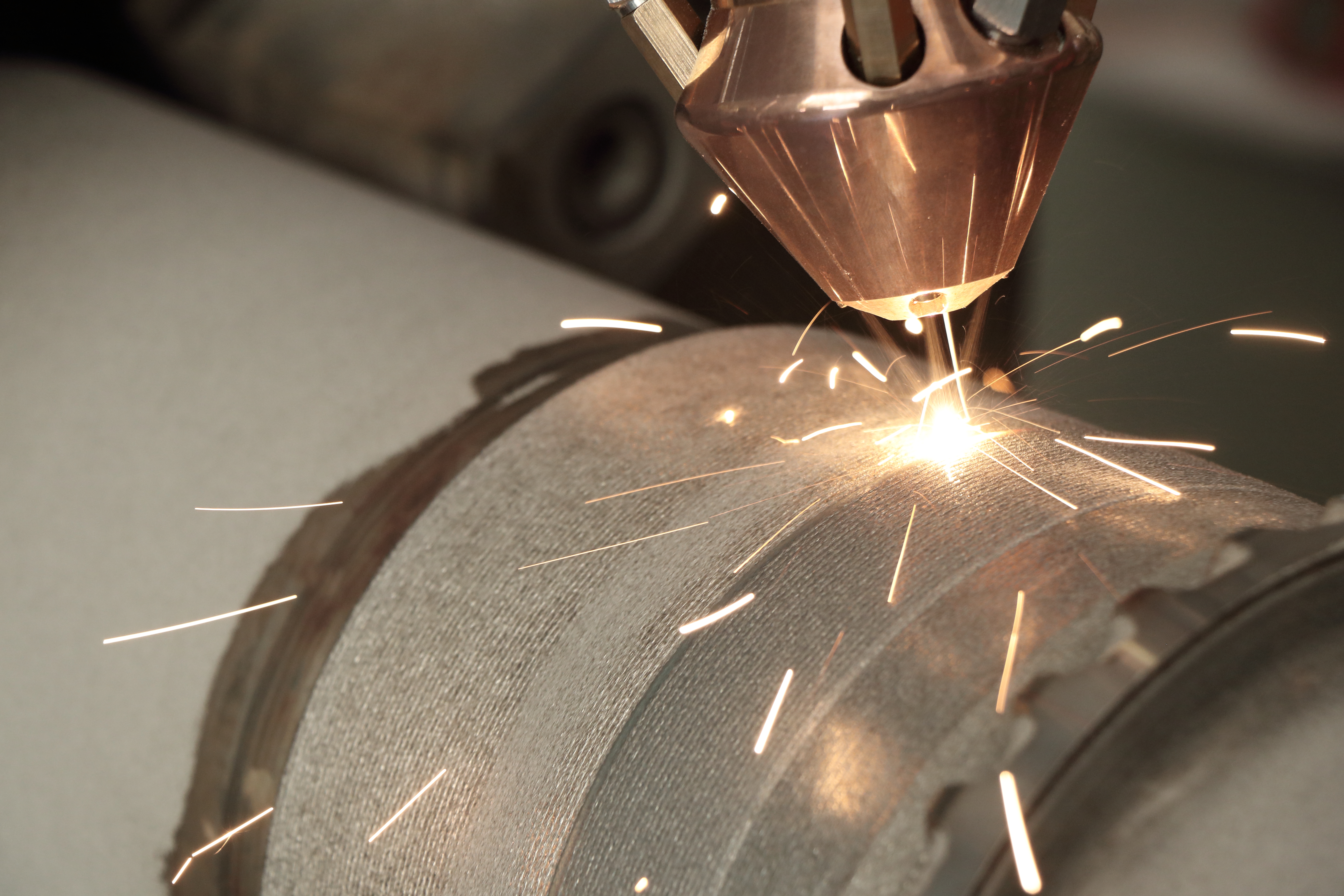

Lazer Kaplama

Lazer kaplamayüksek enerjili bir lazer ışını kullanarak bir alaşım tozunu bir alt tabakanın yüzeyine eritir ve biriktirir ve böylece yüksek performanslı bir kaplama oluşturur.

•Özellikler

Seyreltme oranının hassas kontrolü

Üst düzey parçalar (örneğin kalıplar, türbin kanatları) için uygundur

Sert yüzey kaynağının avantajları nelerdir?

•Gelişmiş aşınma direnci: Yüksek aşınmalı çalışma koşullarına uygundur, ekipman ömrünü uzatır.

•Korozyon direncini artırır: Kimyasal ve deniz ortamlarına uygundur, korozyon direncini artırır.

•Bakım maliyetlerini azaltır: Ekipman değiştirme sıklığını azaltır ve üretkenliği artırır.

•Onarım ve yeniden üretim için uygundur: Aşınmış parçaların onarımında kullanılabilir, malzeme israfını azaltır.

Sert yüzey kaynağının uygulama örnekleri

1. Madencilik Makineleri

•Sorun: Kırıcı çekiç başlığı, kepçe dişleri vb. uzun vadede aşınmaya ve kısa ömre maruz kalmaktadır.

•Çözüm: Aşınma direncini 2~5 kat artırmak için yüksek kromlu dökme demir veya tungsten karbür sert yüzey kaynağı kullanın.

2. Petrokimya

•Sorun: Vana sızdırmazlık yüzeyi korozyondan ve yüksek sıcaklıktan etkileniyor.

•Çözüm: Korozyon direncini artırmak için kobalt esaslı alaşım (örneğin Stellite 6) kaplama kaynağı kullanın.

3. Metalurji ekipmanları

•Sorun: Silindir yüzeyleri aşınmış ve bu durum ürünün doğruluğunu etkilemiştir.

•Çözüm: Aşınma direncini artırmak ve hizmet ömrünü uzatmak için plazma transfer ark (PTA) kaynağı kullanın.

Sert yüzey kaynağı, iş parçasının aşınma direncini ve korozyon direncini artırmak için yaygın olarak kullanılan önemli bir işlemdir.üretim ve onarımYüksek aşınmaya dayanıklı ekipmanlar. Otomasyon ve akıllı kaynak teknolojisinin gelişmesiyle birlikte, sert yüzey kaynağı endüstriyel alanda daha önemli bir rol oynayacak ve ekipmanların uzun ömürlü çalışmasını garanti altına alacaktır.

Gönderi zamanı: 05-03-2025