Кирка - это машина для добычи угля в угольных шахтах и техника для проходки тоннелей в шахтах, используемая на переднем крае, преимущества и недостатки качества кирки напрямую влияют на эффективность горной машины и себестоимость продукции предприятий, с ростом спроса на энергию, особенно уголь, в целях повышения эффективности добычи полезных ископаемых мощность кирки продолжает увеличиваться, качество кирки становится все выше, так как материал кирки для добычи угля должен обладать высокой прочностью, твердостью и износостойкостью, высокой прочностью на изгиб и коррозионной стойкостью, чтобы предотвратить разрушение, изгиб, деформацию и преждевременный износ в процессе эксплуатации кирки.

Общая классификация горнодобывающих резцов следующая: резцы для добычи угля, резцы для копания, резцы для вращающегося копания и т. д.

Распространенный материал для горнодобывающих работ

Распространенный материал для горнодобывающих работ

В настоящее время в стране и за рубежом широко используются следующие серии сплавов для материалов для горнодобывающих резцов: Cr-Mo, Mn-B, Cr-Ni-Mo, Cr-Mn-Si, Si-Mn-Mo и т.д. В зависимости от способа производства, основной материал для горнодобывающих резцов литой и кованый.

Процесс производства горных кирок можно разделить на 3 типа:

(1) Корпус резца обработан и сформирован, напаян твердосплавный наконечник, нагрет в соляной печи, подвергнут изотермической закалке в азотнокислой соли и отпуску.

(2) Обработка и формовка корпуса горного резца в соляной печи, нагрев в азотнокислой соли, изотермическая закалка, очистка + пайка твердосплавной головкой, отпуск.

(3) Интегрированная технология пайки и термообработки.

(1) Наплавка карбида. Износостойкий слой наплавки для горнодобывающих резцов представляет собой использование наплавочного материала с высокой твердостью и высокой износостойкостью, в головке корпуса зубьев горнодобывающего резца наплавляют один или несколько слоев наплавочного материала, образуя защитный пояс, слой имеет высокую стойкость к истиранию, хорошую коррозионную стойкость, так что головка зуба материала корпуса штанов горнодобывающего резца не находится в прямом контакте с добываемой угольной породой, чтобы уменьшить трение и удар и другие роли головки зуба корпуса библиотеки материала и угольного пласта, замедляя износ и интенсивность отказов резцов, чтобы продлить срок службы резцов. Наплавка имеет преимущества простоты оборудования, низкой стоимости, более гибкой эксплуатации и может адаптироваться к полному спектру наплавки.

(2) термическое напыление поверхности. Другой метод обработки поверхности горных резцов — это использование технологии термического напыления для повышения износостойкости и срока службы головной части. Например, на головку резца наносится слой металлокерамики, что повышает твёрдость головки (HRC ≥ 60), высокую твёрдость и износостойкость, что позволяет увеличить срок службы резца более чем на 50%!

(3) Методы поверхностной металлургии. Технология поверхностной металлургии основана на использовании плазменной дуги в качестве источника тепла, что позволяет получить на поверхности материала подложки слой равномерной плотности в сочетании с прочным специальным защитным покрытием для достижения металлургической связи покрытия с металлической подложкой. Плазменная наплавка представляет собой процесс быстрого неравновесного затвердевания с армированием пересыщенного твердого раствора, дисперсионным армированием и армированием осаждением, а также другими усиливающими эффектами. Полученный металлургический слой обладает очень высокой стойкостью к истиранию, коррозии и окислению при высоких температурах. Производительность.

(4) Химико-термическая обработка. Химико-термическая обработка включает в себя цементацию поверхности горных резцов, инфильтрацию бором, инфильтрацию хромом и другие виды химической термической обработки, в результате чего на поверхности резцов образуются соединения с более высокой твёрдостью, повышающие износостойкость поверхности. Борирование и хромирование сплавом 40CrNiMo обеспечивают образование соединений бора и хрома, повышающих твёрдость поверхности и износостойкость, что позволяет увеличить срок службы горных резцов.

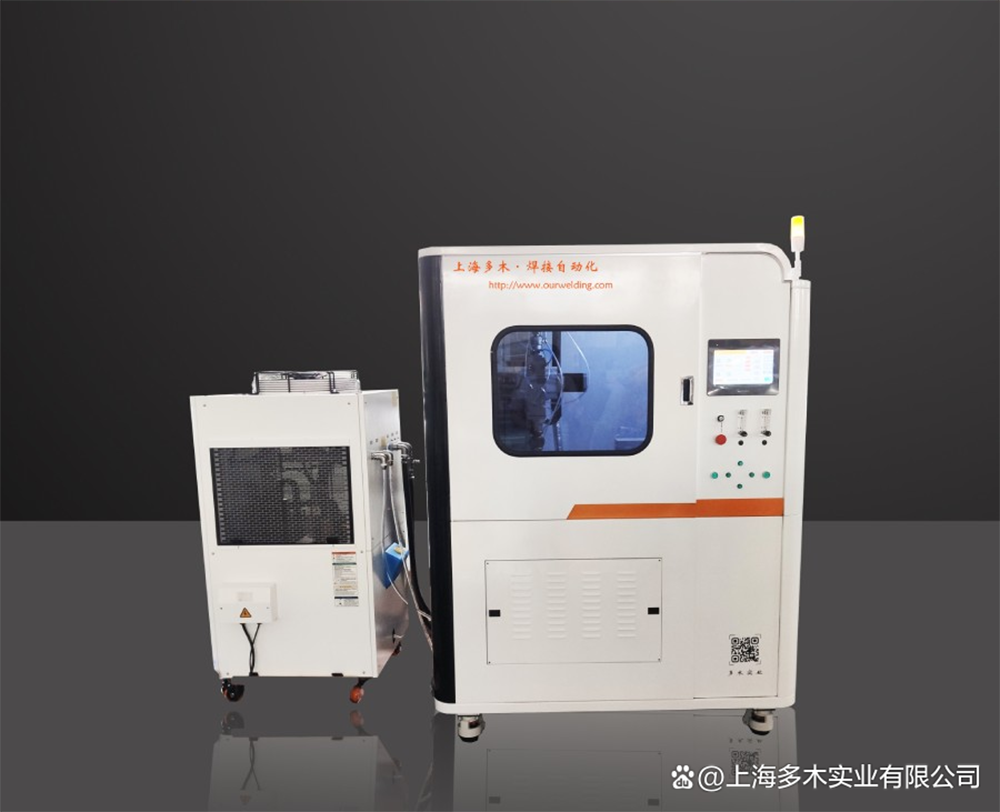

Процесс лазерной наплавки для горных кирок

Использование лазера в качестве источника тепла для плавления порошка на поверхности заготовки, металлургическое соединение, высокая прочность связи и низкая скорость растворения. Лазерная наплавка – это новая технология модификации поверхности. Принцип заключается в использовании высокоплотного лазерного луча с различным составом, свойствами сплава и поверхностью подложки, быстрое плавление, формирование поверхности подложки, а также подложка имеет совершенно другой состав и свойства сплава в процессе быстрого затвердевания, по сравнению с наплавкой, распылением, гальванопокрытием и другими традиционными методами, имеет низкую скорость растворения, плотность ткани, покрытие и соединение подложки, подходит для сплавления большего количества материалов, размер частиц и содержание больших изменений в характеристиках материала.

Лазерная наплавка на керны отличается износостойкостью, долговечностью, устойчивостью к поломкам и отсутствием искр. Это не только снижает себестоимость добычи угля и трудоёмкость, но и является хорошим решением давней проблемы, связанной с угрозой безопасности добычи угля из-за искрообразования при работе кернов. Применение материалов для лазерной наплавки позволяет добиться универсальности и управляемости показателей эффективности и формы наплавки кернов. Применение материалов для лазерной наплавки и процесса наплавки представляет собой комплексное решение проблемы пайки головки зуба, вызванной размягчением при отжиге.

Время публикации: 11 сентября 2023 г.