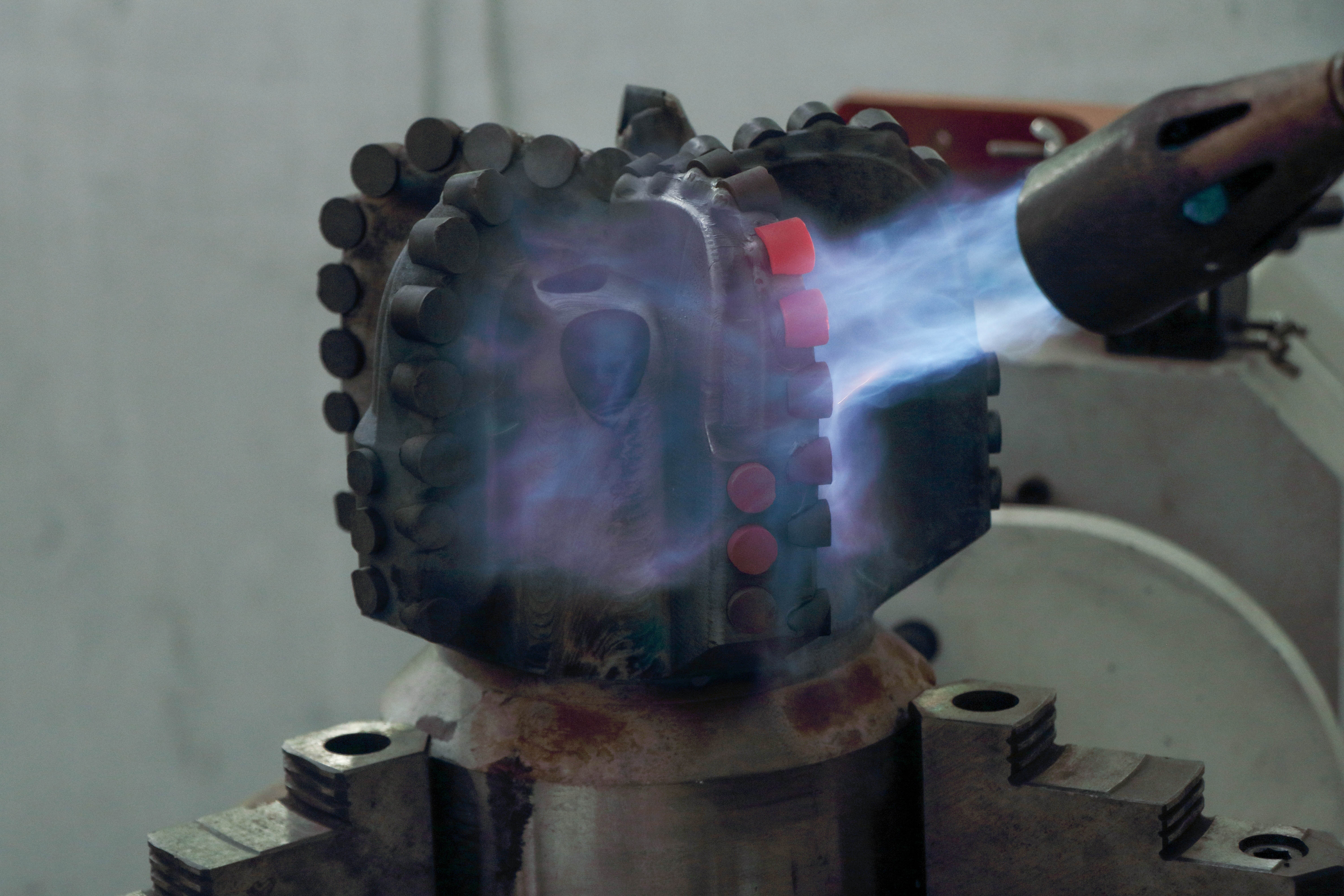

Применение технологии плазменной наплавки для упрочнения поверхности буровых долот PDC является эффективным средством повышения их износостойкости, ударопрочности и коррозионной стойкости.

1. Подготовительный этап

(1) Определить материал облицовки

- Наиболее часто используемые облицовочные материалы:

- Сплав на основе кобальта: высокая износостойкость и коррозионная стойкость.

- Сплав на основе никеля: устойчив к высокотемпературному окислению и химической коррозии.

- Сплавы на основе железа: экономичны и подходят для случаев, когда требуются средние требования к износостойкости.

- Сплавы, армированные керамическими частицами: например, WC (карбид вольфрама), TiC (карбид титана) и т. д., для удовлетворения очень высоких требований к износостойкости.

(2) Определение площади облицовки

- Наплавка буровых долот PDC обычно применяется для:

- Боковая часть: для повышения износостойкости и снижения трения и потерь при резании.

- Поверхность каркаса: для повышения общей коррозионной стойкости и ударопрочности.

(3) Предварительная обработка поверхности

- Очистите область наплавки от масла, окислов, покрытий и загрязнений.

- Механическая шлифовка или пескоструйная обработка для повышения шероховатости поверхности и улучшения сцепления наплавленного слоя облицовки с подложкой.

2. Реализация процесса плакирования

(1) Настройка оборудования для плазменной наплавки

- Состав оборудования:

Плазменный сварочный пистолет, податчик порошка, автоматизированная плазменная сварочная машина, и т. д..

- Задайте ключевые параметры:

- Ток и напряжение дуги: выбираются в зависимости от покрываемого материала, обычно в диапазоне 100-300 А.

- Подача тепла: отрегулируйте для контроля деформации субстрата и скорости разбавления.

- Скорость подачи порошка: обычно в диапазоне 10~50 г/мин для обеспечения равномерности наплавочного слоя.

(2) Выполнение облицовки

- Процесс плакирования:

1. Зажигание плазменной дуги, образование высокотемпературной расплавленной ванны.

2. Через систему подачи порошка порошковый материал распыляется в расплавленную ванну и металлургически связывается с подложкой.

3. в соответствии с формой сверла, по заданной траектории для равномерной наплавки, чтобы гарантировать отсутствие утечки наплавки или переплавления.

- Контроль теплового воздействия: предотвращение перегрева или деформации основания бурового долота PDC путем регулирования параметров плазменной дуги и метода охлаждения.

(3) Охлаждающая обработка

- Естественное охлаждение или применение метода контролируемой скорости охлаждения для предотвращения образования трещин, вызванных термическим напряжением.

3. Этап после лечения

(1) Проверка качества облицовки

- Осмотр внешнего вида: проверьте однородность слоя покрытия, отсутствие трещин и воздушных раковин.

- Эксплуатационные испытания: измерение твердости, толщины (обычно 0,5 ~ 3 мм), прочности сцепления и других показателей.

- Неразрушающий контроль: используйте ультразвуковой или рентгеновский контроль для выявления внутренних дефектов.

(2) Отделка

- Если после наплавки поверхность шероховатая, необходимо провести токарную или шлифовальную обработку, чтобы она соответствовала требованиям к размеру и форме буровых долот PDC.

(3) Оптимизация производительности

- Термическая обработка: при необходимости закалка или отпуск наплавленного слоя оболочки для дальнейшей оптимизации его структурных свойств.

4. Меры предосторожности

1. Избегайте перегрева

- В процессе плазменной наплавки необходимо строго контролировать подвод тепла, чтобы избежать термического повреждения вставки PDC и подложки.

2. Соответствие материалов

- Материал покрытия должен соответствовать материалу подложки долота PDC, чтобы обеспечить прочность соединения и постоянство эксплуатационных характеристик.

3. Экологический контроль

- По возможности в условиях низкой влажности или защитного газа, чтобы избежать окисления, влияющего на качество облицовки.

Этот процесс можно использовать для повышения производительности новых долот PDC, а также для ремонта изношенных долот.

Время публикации: 09 января 2025 г.