Istnieje wiele różnych metod spawania, z których każda ma swoje unikalne zasady, zalety i wady oraz obszary zastosowania. Poniżej znajduje się szczegółowy opis popularnych metod spawania, obejmujący zasady, charakterystykę, zalety i wady, obszary zastosowania oraz analizę porównawczą z innymi metodami spawania.

1. Klasyfikacja metod spawania

Metody spawania można ogólnie podzielić na następujące kategorie:

•Spawanie metodą topienia (np. łukiem elektrycznym, laserem itp.): łączenie metali poprzez podgrzewanie ich do stanu stopionego.

•Zgrzewanie ciśnieniowe (np. zgrzewanie tarciowe, zgrzewanie dyfuzyjne itp.): łączenie metali pod wpływem ciśnienia, bez topienia.

•Lutowanie twarde (np. miękkie, twarde): łączenie elementów obrabianych przy użyciu materiałów dodatkowych o niskiej temperaturze topnienia.

2. Wyjaśnienie typowych metod spawania

2.1 SMAW – Spawanie łukiem elektrycznym w osłonie elektrody metalowej

Zasada:Ręczne spawanie łukowe wykorzystuje łuk elektryczny między elektrodą a materiałem bazowym, generując wysokie temperatury (około 4000°C), które topią elektrodę i materiał bazowy, tworząc spoinę. Powłoka elektrody wytwarza gaz ochronny podczas spawania, zapobiegając utlenianiu spoiny.

Cechy:

Spawanie prętem spawalniczym (rdzeń + otulina topnikowa).

Nadaje się do spawania w różnych pozycjach, takich jak spawanie stojące i spawanie pomocnicze.

Można stosować na zewnątrz, nie wymagając przy tym dużych nakładów pracy.

Zalety:

Prosty sprzęt, elastyczna obsługa, nadaje się do prac terenowych i konserwacyjnych.

Możliwość spawania różnych metali, takich jak stal węglowa, stal nierdzewna, żeliwo itp.

Nadaje się do spawania elementów o skomplikowanych kształtach.

Wady:

Niska wydajność spawania, konieczność częstej wymiany pręta spawalniczego.

Jakość spoiny w dużym stopniu zależy od techniki spawacza, a ponadto łatwo o wady spawalnicze (takie jak porowatość i żużel).

Spawanie powoduje emisję większej ilości oparów i pyłu, co bardziej zanieczyszcza środowisko.

Zastosowania:

Nadaje się do zastosowań w budownictwie, konserwacji, mostach, rurociągach, stoczniach i innych gałęziach przemysłu.

Nadaje się do projektów na małą skalę i działań w terenie.

2.2 GMAW – Spawanie łukowe elektrodą metalową w osłonie gazu

Zasada:Spawanie w osłonie gazów ochronnych polega na ciągłym podawaniu drutu jako elektrody, która wytwarza łuk elektryczny w atmosferze gazu ochronnego (np. argonu, dwutlenku węgla), topiąc drut i materiał bazowy w celu utworzenia spoiny.

Klasyfikacja:

Spawanie metodą MIG (Metal Inert Gas): z wykorzystaniem gazu obojętnego (np. argonu), odpowiednie do stopów aluminium, stali nierdzewnej i innych materiałów.

Spawanie MAG (Metal Active Gas): spawanie gazem aktywnym (dwutlenkiem węgla lub mieszanką gazów), odpowiednie do spawania stali miękkiej i stali konstrukcyjnej.

Cechy:

Zastosowanie automatycznego podawania drutu w celu zwiększenia wydajności spawania.

Gładka powierzchnia spoiny i stabilna jakość spawania.

Wrażliwe na warunki atmosferyczne (wiatr, wilgoć), nieodpowiednie do stosowania na zewnątrz.

Zalety:

Duża prędkość spawania, odpowiednia do produkcji masowej.

Można go stosować do spawania cienkich blach, małych odkształceń.

Łatwe do zrealizowania zautomatyzowane spawanie, np. spawanie robotem.

Wady:

Wyższy koszt sprzętu, konieczność zastosowania systemu zasilania gazem.

Nie należy stosować tego urządzenia w warunkach silnego wiatru, gdyż gaz ochronny zostaje zdmuchnięty, co ma wpływ na jakość spoiny.

Nadaje się do czystych powierzchni metalowych, nie nadaje się do obróbki przedmiotów silnie skorodowanych lub zabrudzonych olejem.

Zastosowania:

Produkcja samochodów, statków, mostów, urządzeń gospodarstwa domowego itp.

Nadaje się do produkcji przemysłowej o wysokiej wydajności i jakości.

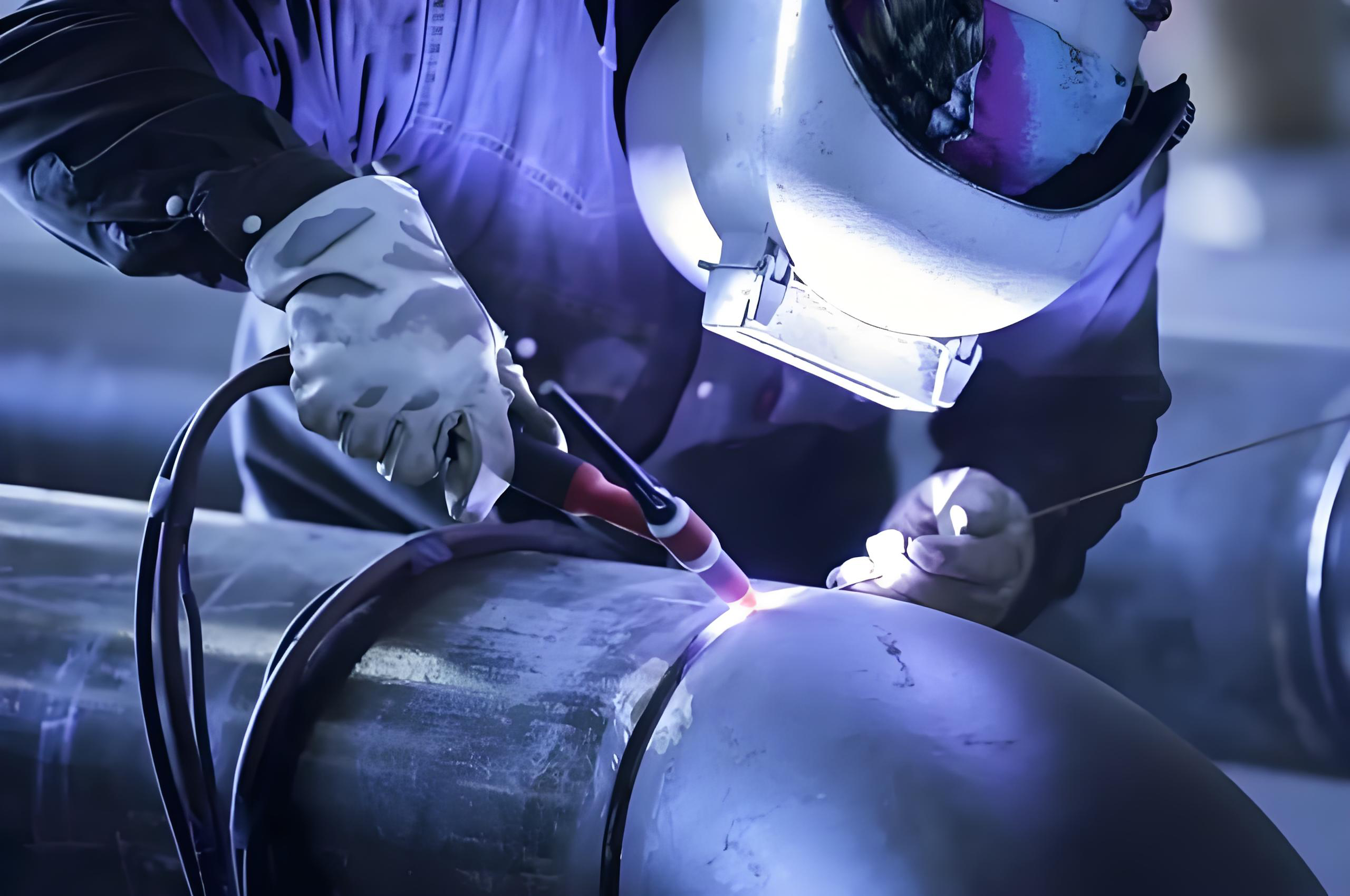

Zasada:Spawanie metodą TIG polega na użyciu nietopliwej elektrody wolframowej w celu wytworzenia łuku elektrycznego, który topi metal bazowy i metal spoiwa pod osłoną argonu, tworząc spoinę.

Cechy:

Wysoka jakość spoin, gładkie i piękne spoiny.

Nadaje się do spawania o wysokiej precyzji, np. w przemyśle lotniczym i medycznym.

Nadaje się do spawania cienkich blach i metali nieżelaznych (aluminium, miedź, tytan).

Zalety:

Spaw bez odprysków, wysoka jakość, odpowiedni do spawania precyzyjnego.

Nadaje się do spawania różnych metali.

Gaz ochronny (argon) skutecznie zapobiega utlenianiu spoiny.

Wady:

Niska prędkość spawania, niska wydajność.

Drogi sprzęt, wysokie wymagania co do umiejętności spawaczy.

Podatne na działanie wiatru, nieodpowiednie do spawania na zewnątrz.

Zastosowania:

Przemysł lotniczy i kosmiczny, elektroniczny, medyczny, produkcja precyzyjna.

Spawanie rur ze stali nierdzewnej i elementów konstrukcyjnych ze stopów aluminium

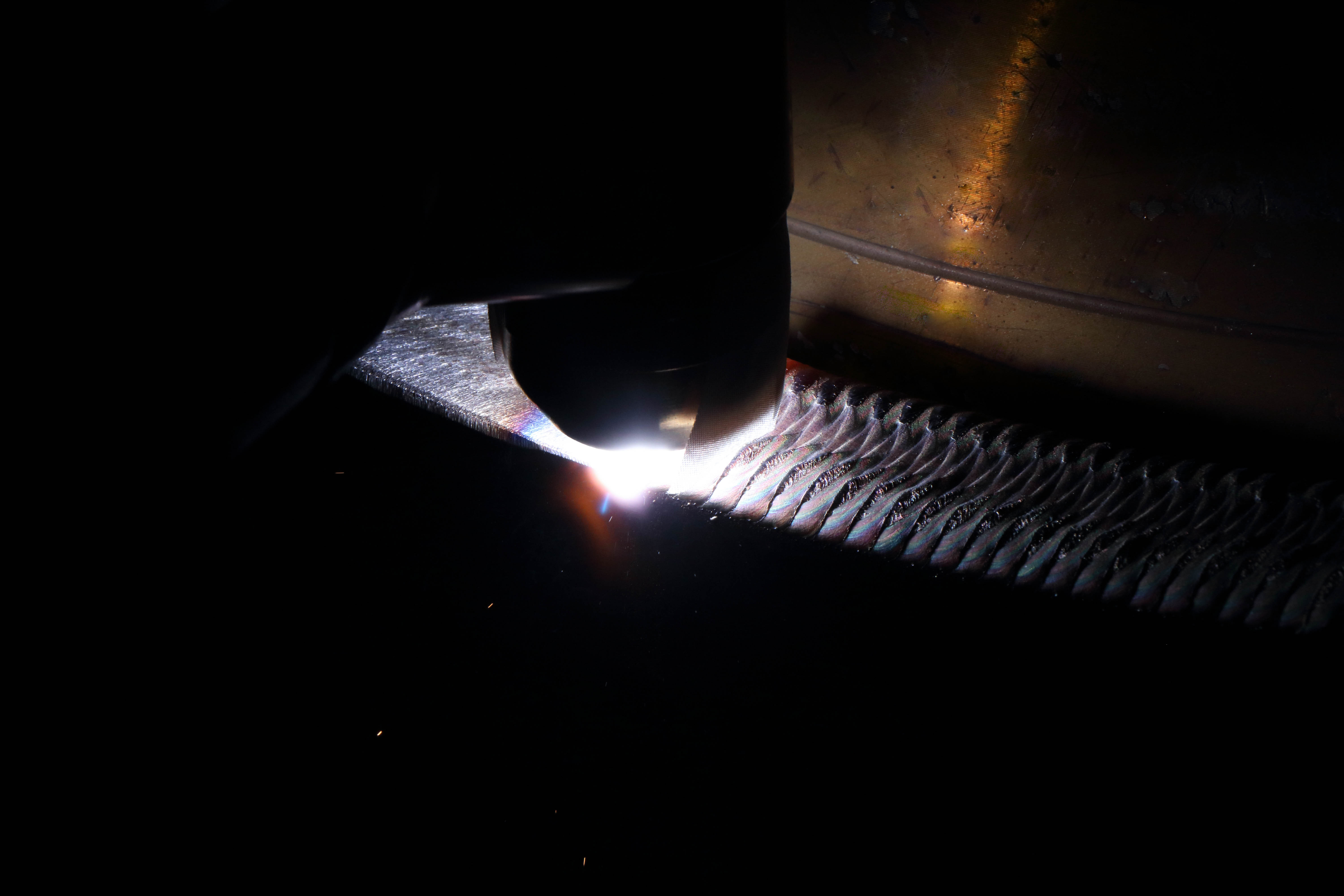

2.4 SAW – Spawanie łukiem krytym

Zasada:Spawanie łukiem krytym polega na pokryciu łuku topnikiem, który w wysokiej temperaturze topi się i tworzy warstwę ochronną, chroniącą spoinę przed dostępem powietrza.

Cechy:

Nadaje się do spawania grubych blach, np. mostów i produkcji kotłów.

Można go używać wyłącznie do spawania poziomego. Nie nadaje się do spawania pionowego, spawania elewacji i innych pozycji.

Zalety:

Duża prędkość spawania, wysoka wydajność, nadaje się do produkcji masowej.

Wysoka jakość spoiny, topnik zapobiega powstawaniu wad spawalniczych (porowatości, pęknięć).

Brak narażenia na łuk spawalniczy, mniej dymów spawalniczych, lepsze warunki pracy.

Wady:

Można go używać wyłącznie do spawania liniowego. Nie nadaje się do spawania skomplikowanych kształtów.

Większe urządzenia nie nadają się do spawania małych części.

Zastosowania:

Spawanie grubych płyt, rur, mostów, zbiorników ciśnieniowych.

Zasada:Spawanie z wykorzystaniem łuku plazmowego o wysokiej temperaturze w celu topienia metalu.

Zalety:

Skoncentrowana energia, niewielkie odkształcenia spawalnicze.

Nadaje się do precyzyjnego spawania, np. materiałów cienkościennych.

Wady:

Wysoki koszt sprzętu, skomplikowana konserwacja.

Wymagane wysokie umiejętności operacyjne.

Zastosowania:przemysł lotniczy i kosmiczny, sprzęt medyczny, przemysł elektroniczny.

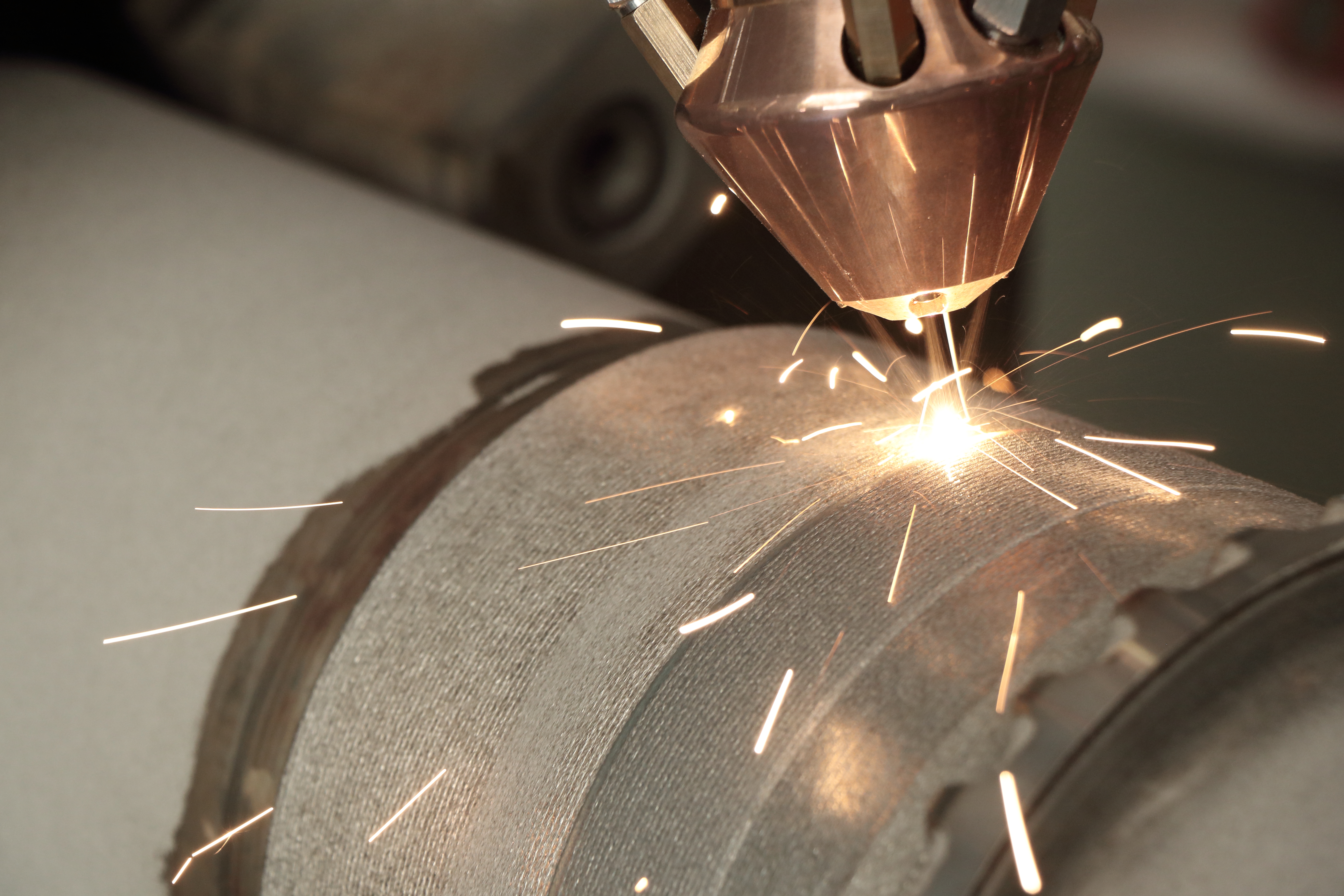

Zasada:Wykorzystywanie wiązki lasera o dużej gęstości energii do topienia metalu do spawania, wąska spoina, mała strefa wpływu ciepła.

Zalety:

Wysoka precyzja, odpowiednia do spawania małych części.

Mała strefa wpływu ciepła, niewielkie odkształcenia.

Wady:

Drogi sprzęt, wysokie koszty utrzymania.

Wymaga precyzyjnego montażu, małej szczeliny spawalniczej.

Zastosowania:elektronika, motoryzacja, urządzenia medyczne, sprzęt optyczny.

2.7 EBW – Spawanie wiązką elektronów

Zasada:Topi materiał spawalniczy za pomocą wiązki elektronów o dużej energii w środowisku próżni.

Zalety:

Materiały o wysokiej temperaturze topnienia (tytan, wolfram, cyrkon) można spawać.

Duża głębokość spawania, odpowiednia do spawania grubych blach.

Wady:

Musi być przeprowadzony w środowisku próżniowym, przy użyciu drogiego sprzętu.

Aplikacje: przemysł lotniczy i kosmiczny, energetyka jądrowa, produkcja precyzyjnych instrumentów.

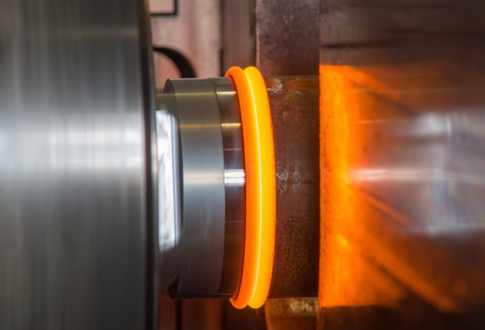

2.8 FW - Spawanie tarciowe

Zasada:Zgrzewanie tarciowe polega na wykorzystaniu dwóch elementów obrabianych obracających się z dużą prędkością i stykających się ze sobą w celu wytworzenia ciepła tarcia, co zmiękcza powierzchnie styku i wywiera nacisk, tworząc mocne połączenie.

Charakterystyka

Brak topienia, spawanie w stanie stałym, co pozwala uniknąć wad spawania (takich jak porowatość, pęknięcia).

Nadaje się do spawania różnych metali, np. aluminium-miedź, stali nierdzewnej-stali węglowej itp.

Duża prędkość spawania, zazwyczaj kilka sekund.

Zalety

Wysoka jakość spoiny, brak konieczności stosowania materiału wypełniającego

Nadaje się do zautomatyzowanej produkcji o wysokiej powtarzalności.

Niewielkie odkształcenia spawalnicze, doskonałe właściwości mechaniczne.

Wady

Nadaje się do obróbki przedmiotów o okrągłym lub regularnym kształcie, np. części wałów.

Wyższe koszty sprzętu.

Aplikacje

Wały napędowe samochodów, narzędzia wiertnicze, części statków kosmicznych itp.

Transport kolejowy, produkcja silników lotniczych.

Czas publikacji: 14 marca 2025 r.