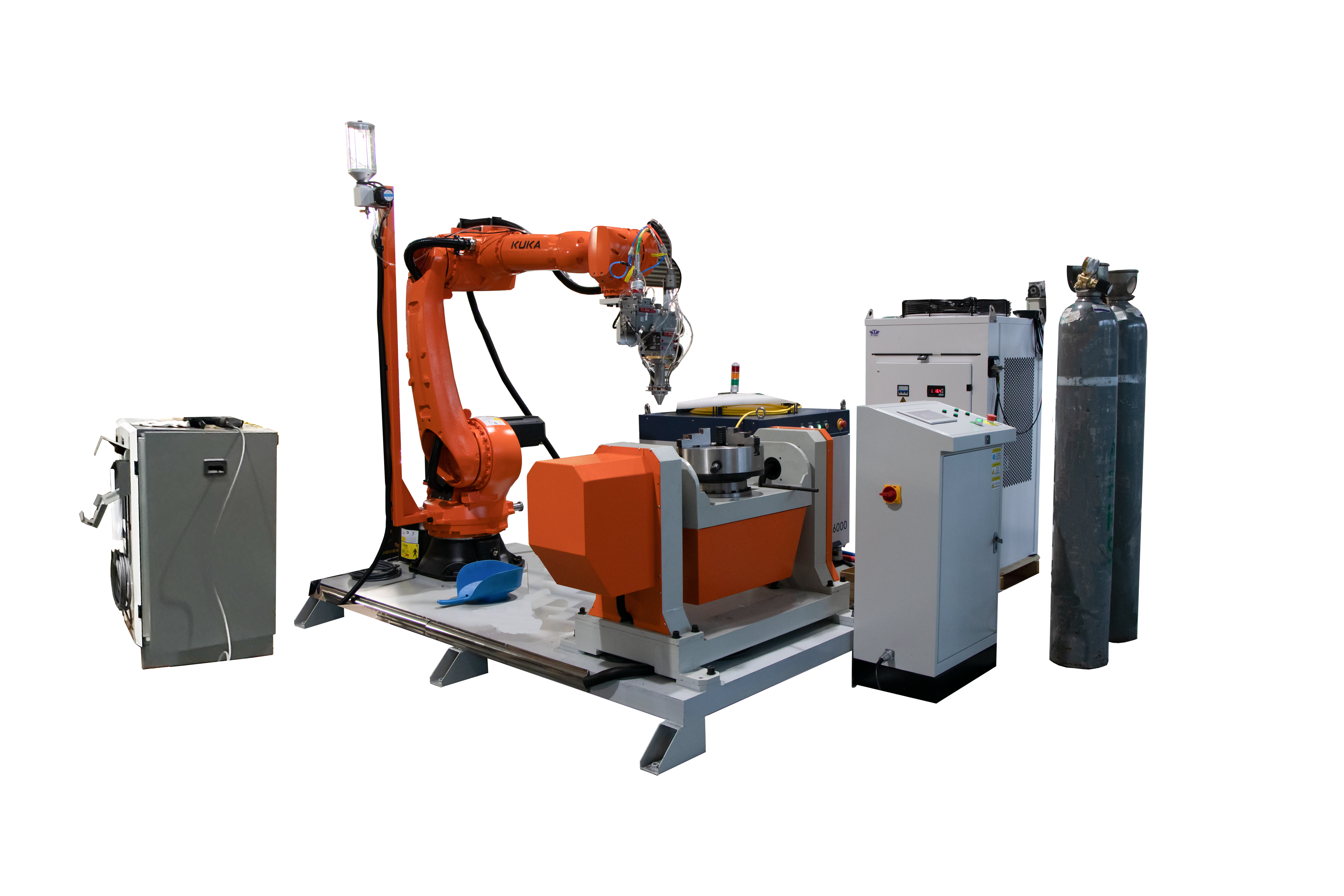

Zautomatyzowany sprzęt do napawania i spawania laserowegoto rodzaj urządzenia przemysłowego, które wykorzystuje wysokoenergetyczną wiązkę laserową do topienia i nanoszenia na powierzchnię podłoża metalowego materiału powłokowego, takiego jak proszek stopowy lub drut. Technologia ta poprawia właściwości powierzchniowe przedmiotu obrabianego, takie jak odporność na zużycie, korozję i wysokie temperatury, jednocześnie obniżając koszty i wydłużając żywotność podzespołów. Zautomatyzowany system zapewnia wysoką precyzję i wydajność pracy oraz nadaje się do masowej produkcji i naprawy skomplikowanych części.

I. Zasada działania

1. Ogniskowanie wiązki laserowej:Wysokoenergetyczna wiązka laserowa jest skupiana na powierzchni przedmiotu obrabianego za pomocą układu optycznego.

2. Topienie materiału:Stopiony materiał (proszek lub drut) jest podawany do kąpieli laserowej za pomocą podajnika proszku lub drutu.

3. Tworzenie puli:Laser topi powierzchnię podłoża, tworząc jeziorko stopu, w którym materiał powłoki łączy się z podłożem.

4. Szybkie chłodzenie:Warstwa stopiona ulega szybkiemu schłodzeniu i zestaleniu, tworząc warstwę stopioną związaną metalurgicznie z materiałem bazowym.

II. Skład sprzętu

1. System laserowy

- Typ lasera:laser światłowodowy, Laser CO₂, laser półprzewodnikowy.

- Zakres mocy: zwykle pomiędzy500 WI10 kW, w zależności od wymagań procesu.

2. System podawania proszku/drutu

-Podajnik proszku:Precyzyjna kontrola dostaw materiału okładzinowego w celu zapewnienia jednorodności warstwy okładzinowej.

- Podajnik drutu: Nadaje się do grubszych warstw powłoki.

3. System ruchu CNC

- Platforma CNC 3-osiowa/5-osiowa: kontroluje ruch głowicy laserowej lub obrabianego przedmiotu w celu realizacji złożonych kształtów powłok.

- System robotyczny: nadaje się do obróbki skomplikowanych elementów pod wieloma kątami.

4. Układy chłodzenia

- Chłodzenie lasera: Zwykle stosuje się system chłodzenia wodnego, aby zapewnić stabilną pracę lasera.

- Chłodzenie przedmiotu obrabianego: zapobiega odkształceniom lub pogorszeniu wydajności na skutek przegrzania.

5. System automatycznego sterowania

- System oprogramowania:CHAM/KRZYWKAprogramowanie wspomagające produkcję zautomatyzowaną.

- System monitorowania: monitorowanie w czasie rzeczywistym temperatury, mocy lasera i stanu stopionego metalu podczas procesu topienia.

III. Cechy i zalety procesu

1. Wysoka precyzja i wydajność

- Precyzyjna kontrola wiązki laserowej i możliwość regulacji grubości warstwy okładziny w zakresie0,1-5 mm.

- Zautomatyzowany system sterowania zapewnia spójność i wydajność przetwarzania.

2. Wysoka kompatybilność materiałowa

- Obsługuje różnorodne materiały okładzinowe:na bazie żelaza, na bazie niklu, stopy na bazie kobaltuImateriały kompozytowe.

- Umożliwia wykonanie okładzin kompozytowych z różnych materiałów i poprawę ich wydajności.

3. Mała strefa wpływu ciepła

- Napawanie laserowe z lokalnym nagrzewaniem, niewielka deformacja podłoża, odpowiednie do precyzyjnej obróbki części.

4. Wiązanie metalurgiczne

- Metalurgiczne połączenie warstwy okładzinowej z materiałem bazowym, wysoka wytrzymałość połączenia, zapobiegająca problemom rozwarstwiania się lub łuszczenia.

5. Naprawa i wzmocnienie

- Nadaje się do naprawy zużytych lub uszkodzonych części o dużej wartości, takich jak formy, łożyska, części silnika itp.

IV.Obszary zastosowań

•Produkcja i naprawa form

•Lotnictwo i kosmonautyka

•Przemysł samochodowy

•Przemysł petrochemiczny

•Ciężki sprzęt

V. Kluczowe punkty wyboru sprzętu

1. Wymagania dotyczące mocy lasera

- Okładziny cienkowarstwowe:500W-2kW

- Spawanie grubowarstwowe:3kW-10kW

2. Precyzja przetwarzania

- Jeśli wymagana jest wysoka precyzja, należy wybrać sprzęt wyposażony w układ sterowania w pętli zamkniętej.

3. Rodzaj materiału topionego

- Wybierz odpowiedni system podawania proszku lub drutu, biorąc pod uwagę materiał obrabianego przedmiotu i przeznaczenie środowiska.

4. przestrzeń robocza i elastyczność

- Upewnij się, że zakres ruchu stołu roboczego lub ramienia robota spełnia wymagania produkcyjne.

VI.Trend rozwoju przyszłości

1. Inteligentne sterowanie

- Integracja sztucznej inteligencji i uczenia maszynowego w celu optymalizacji parametrów procesu powlekania i poprawy jakości przetwarzania.

2. Technologia okładzin kompozytowych

- Opracowanie wielowarstwowych okładzin z materiałów kompozytowych spełniających wymagania wyższych parametrów użytkowych.

3. Ochrona środowiska i oszczędność energii

- Opracowanie bardziej wydajnego i energooszczędnego systemu napawania laserowego w celu ograniczenia zużycia zasobów.

Automatyczny sprzęt do napawania i spawania laserowegojest ważnym narzędziem technicznym w nowoczesnym przemyśle wytwórczym, szeroko stosowanym w różnych dziedzinach zaawansowanej produkcji i napraw ze względu na wysoką precyzję, automatyzację i kompatybilność materiałową.

Czas publikacji: 02.12.2024