उच्च-गतिको लेजर क्ल्याडिङ पाउडरको उपयोग दरसँग कुन कारकहरू सम्बन्धित छन्?

उच्च गतिको लेजर क्ल्याडिङ प्रविधिमा धेरै सुधार भएको छ। प्रशोधन दक्षता सुधार गर्ने र प्रशोधन लागत घटाउने प्रयास अनन्त छ। प्रशोधन लागत कसरी घटाउने भन्ने कुरा अझै पनि उच्च-गतिको लेजर क्ल्याडिङ अनुसन्धानको एक महत्त्वपूर्ण सामग्री हो।

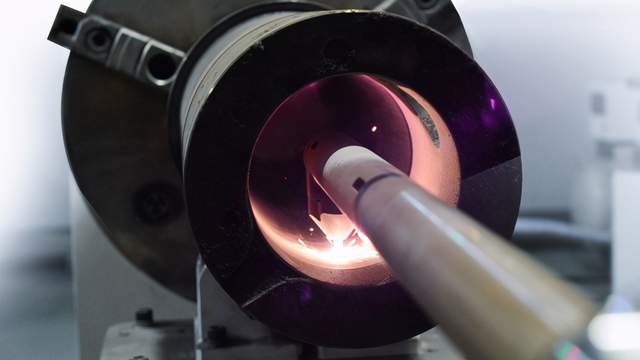

लेजर क्ल्याडिङको कुल लागतको ८०% - ९०% पाउडरको लागत हुने भएकोले, पाउडरको उपयोग दर सुधार गर्नु उच्च-गति लेजर क्ल्याडिङमा समाधान गर्नुपर्ने एउटा महत्त्वपूर्ण प्राविधिक समस्या हो। त्यसकारण, हामीले उच्च-गति लेजर क्ल्याडिङको पाउडर उपयोग दरसँग कुन कारकहरू सम्बन्धित छन् भनेर पत्ता लगाउनु पर्छ। हामी यी कारकहरू एक-एक गरी छलफल गर्नेछौं र उच्च-गति लेजर क्ल्याडिङको पाउडर उपयोग दर कसरी सुधार गर्ने भनेर छलफल गर्नेछौं।

(१) पग्लिएको पोखरीको स्पट साइज

उच्च-गति लेजर क्ल्याडिङ पाउडरको उपयोग दरलाई असर गर्ने प्राथमिक कारक पग्लिएको पोखरीको स्पट साइज हो, अर्थात्, सब्सट्रेटको सतहमा खस्ने लेजरको स्पट साइज। लेजर पावर अनुसार, उच्च-गति लेजर क्ल्याडिङ पूलको स्पट १ मिमी र ५ मिमी बीच चयन गर्न सकिन्छ। वास्तविक काममा, उपकरणको लेजर पावर अनुसार वेल्ड पूल स्पटको उचित आकार चयन गर्न आवश्यक छ।

पग्लिएको पोखरीको ठाउँ धेरै सानो छ र पाउडरको उपयोग दर कम छ; पग्लिएको पोखरीको ठाउँ धेरै ठूलो छ, र कोटिंग सतहको समतलता घट्छ। पग्लिएको पोखरीको ठाउँ बढाउनाले पाउडरको उपयोग दरमा सुधार हुन सक्छ, तर यदि पग्लिएको पोखरीको ठाउँ धेरै ठूलो छ भने, कोटिंगको समतलता कम हुनेछ, त्यसैले पछिको ग्राइन्डिङ र पालिसिङ प्रक्रियाले पनि पाउडरको बर्बादी निम्त्याउनेछ। उच्च-गतिको लेजर क्ल्याडिङको लागि पनि, पाउडरको उपयोग दरलाई क्ल्याडिङ प्रक्रियामा मात्र विचार गर्न सकिँदैन, तर सम्पूर्ण क्ल्याडिङ प्रक्रियामा ग्राइन्डिङ र पालिसिङ पछि पाउडरको व्यापक उपयोग दरलाई पनि विचार गर्न सकिन्छ।

(२) क्ल्याडिङ हेडको पाउडर आउटलेट प्वालको व्यास

क्ल्याडिङ हेडको पाउडर आउटलेट प्वालको व्यासले पाउडर प्रवाहको मोटाई निर्धारण गर्दछ। एपर्चर जति सानो हुन्छ, पाउडर प्रवाह त्यति नै राम्रो हुन्छ, तर पाउडर प्रवाह जति राम्रो हुन्छ, पाउडर प्रवाहको फैलावट त्यति नै छिटो हुन्छ। वास्तविक काममा, पाउडर आउटलेट प्वालको उपयुक्त व्यास पग्लिएको पोखरीको क्ल्याडिङ उचाइ र स्पट साइज अनुसार छनोट गर्नुपर्छ, ताकि सब्सट्रेटको सतहमा पाउडर स्पट व्यास पग्लिएको पोखरीको स्पट व्यास भन्दा सानो होस्, अन्यथा पग्लिएको पोखरीको स्पट साइज भन्दा बाहिरको पाउडर हराउनेछ र खेर जानेछ।

(३) लेजर पावर

लेजर पावर पग्लिएको पोखरीको ठाउँमा खस्ने पाउडर पूर्ण रूपमा पग्लन सकोस् भनेर सुनिश्चित गर्न पर्याप्त ठूलो हुनुपर्छ। जब पाउडर खुवाउने मात्रा र अन्य प्यारामिटरहरू स्थिर हुन्छन्, लेजर पावर जति उच्च हुन्छ, पाउडर उपयोग दर त्यति नै उच्च हुन्छ।

(४) पाउडर खुवाउने आकार

उपकरणको लेजर पावर निर्धारण गर्दा, पाउडर खुवाउने मात्रा जति कम हुन्छ, पाउडर उपयोग दर त्यति नै बढी हुन्छ। यद्यपि, पाउडर खुवाउने मात्रा घटाउँदा क्ल्याडिङ दक्षतामा असर पर्नेछ। यदि क्ल्याडिङ दक्षतालाई विचार गरिएन भने, पाउडर खुवाउने मात्रा नियन्त्रण गरेर पाउडर उपयोग दर १००% पुग्न सक्छ, तर यो अभ्यास अर्थहीन छ।

(५) क्ल्याडिङ रेखीय गति

उच्च-गतिको लेजर क्ल्याडिङको रेखीय वेग साधारण लेजर क्ल्याडिङको भन्दा धेरै गुणा वा दशौं गुणा बढी हुन्छ। जब सब्सट्रेट वा क्ल्याडिङ हेड बीचको सापेक्षिक गति ठूलो हुन्छ, सब्सट्रेट सतहमा पाउडर कणहरूको गतिज ऊर्जा ठूलो हुन्छ, त्यसैले पाउडर इजेक्शन ठूलो हुन्छ र पाउडर उपयोग दर कम हुनेछ। थप रूपमा, जब लेजर शक्ति निर्धारण गरिन्छ, क्ल्याडिङ हेड र सब्सट्रेट बीचको सापेक्षिक गति गति जति उच्च हुन्छ, पग्लिएको पोखरीको तापक्रम त्यति नै कम हुन्छ, र पाउडर उपयोग दर त्यति नै कम हुन्छ।

(६) वर्कपीसको मात्रा

एउटै क्ल्याडिङ प्यारामिटरहरूसँग, वर्कपीसको व्यास (भोल्युम) जति ठूलो हुन्छ, पाउडर उपयोग दर त्यति नै कम हुन्छ। यो किनभने जब भोल्युम ठूलो हुन्छ, लेजर ऊर्जा म्याट्रिक्स द्वारा बढी अवशोषित हुन्छ, र पग्लिएको पोखरीको तापक्रम पर्याप्त हुँदैन। त्यसकारण, ठूलो भोल्युम वर्कपीसहरूको लागि, पाउडर उपयोग दर सुधार गर्न उच्च पावर क्ल्याडिङ उपकरणहरू प्रयोग गर्न आवश्यक छ।

(७) पाउडर कण आकार

हाई-स्पीड लेजर क्ल्याडिङ पाउडरको प्रकाशसँग छोटो अन्तरक्रिया समय हुन्छ, त्यसैले लेजर पावरको आकार अनुसार उपयुक्त कण आकार भएको पाउडर चयन गर्नु आवश्यक छ। ठूला पाउडर कणहरूले पाउडरलाई सीमित समयमा पग्लन दिँदैन, जसको परिणामस्वरूप इजेक्शन स्प्ल्याश हानि हुन्छ।

माथि उल्लेखित सात मुख्य कारकहरू उच्च-गति लेजर क्ल्याडिङ पाउडरको उपयोग दरलाई असर गर्छन्। पाउडरको उपयोग दर सुधार गर्न र क्ल्याडिङ प्रशोधनको प्रशोधन लागत घटाउन, उपकरण र क्ल्याडिङ वर्कपीसको विशिष्ट अवस्था अनुसार उपयुक्त हार्डवेयर प्राविधिक प्यारामिटरहरू र क्ल्याडिङ प्रशोधन प्यारामिटरहरू चयन गर्न आवश्यक छ।

यहाँ फेरि पनि, यो कुरामा जोड दिइएको छ कि पाउडर उपयोग दरले साधारण क्ल्याडिङ प्रक्रियाको पाउडर उपयोग दरको सट्टा सम्पूर्ण प्रशोधन प्रक्रियाको पाउडर उपयोग दरलाई विचार गर्नुपर्छ। साधारण लेजर क्ल्याडिङको पाउडर उपयोग दर १००% पुग्न सक्छ, तर व्यापक पाउडर उपयोग दर प्रायः ५०% भन्दा कम हुन्छ।

पोस्ट समय: अगस्ट-२४-२०२२