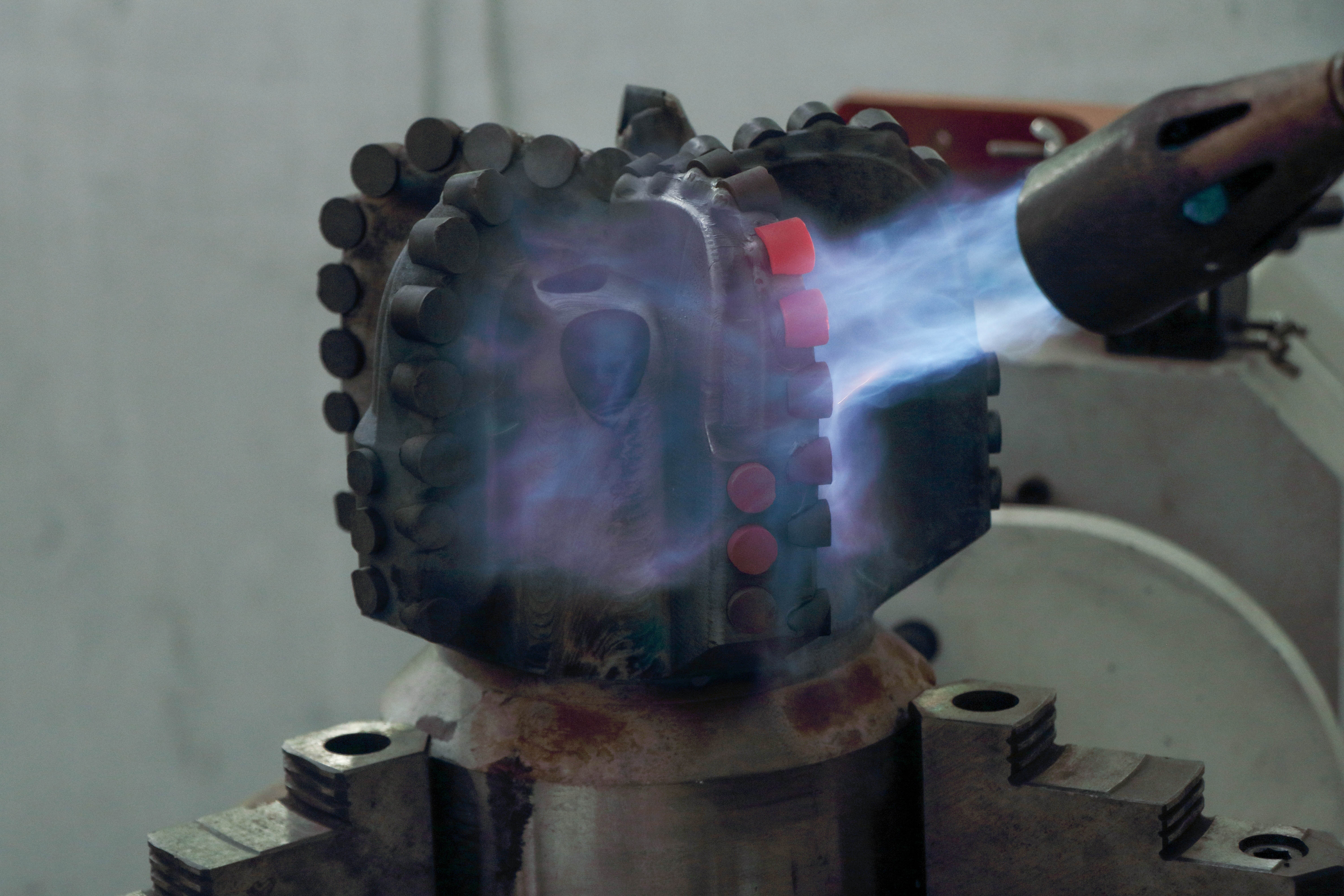

Plazmas apšuvuma tehnoloģijas izmantošana PDC urbju virsmas nostiprināšanai ir efektīvs līdzeklis, lai uzlabotu to nodilumizturību, triecienizturību un korozijas izturību.

1. Sagatavošanās posms

(1) Nosakiet apšuvuma materiālu

- Bieži izmantotie apšuvuma materiāli:

- Kobalta sakausējums: augsta nodilumizturība un izturība pret koroziju.

- Niķeļa sakausējums: izturīgs pret oksidēšanos augstā temperatūrā un ķīmisku koroziju.

- Dzelzs sakausējumi: izmaksu ziņā efektīvi un piemēroti vidējas nodilumizturības prasībām.

- Ar keramikas daļiņām pastiprināti sakausējumi: piem., WC (volframa karbīds), TiC (titāna karbīds) u.c. ļoti augstām nodilumizturības prasībām.

(2) Apšuvuma laukuma noteikšana

- PDC urbju uzgaļu kausēšanas pārklājums parasti ir vērsts uz:

- Sānu daļa: lai uzlabotu nodilumizturību un samazinātu berzi un griešanas zudumus.

- Karkasa virsma: lai uzlabotu kopējo izturību pret koroziju un triecieniem.

(3) Virsmas pirmapstrāde

- Notīriet apšuvuma laukumu, lai noņemtu eļļu, oksīdus, pārklājumus un piemaisījumus.

- Mehāniska slīpēšana vai smilšu strūklas apstrāde, lai palielinātu virsmas raupjumu un uzlabotu kausētā apšuvuma slāņa saķeri ar pamatni.

2. Apšuvuma procesa ieviešana

(1) Plazmas apšuvuma iekārtas uzstādīšana

- Iekārtu sastāvs:

Plazmas metināšanas pistole, pulvera padevējs, automatizēta plazmas metināšanas iekārtautt.

- Iestatiet galvenos parametrus:

- Loka strāva un spriegums: izvēlieties atkarībā no pārklājamā materiāla, parasti diapazonā no 100 līdz 300 A.

- Siltuma ievade: regulējiet, lai kontrolētu substrāta deformāciju un atšķaidīšanas ātrumu.

- Pulvera padeves ātrums: parasti 10–50 g/min diapazonā, lai nodrošinātu apšuvuma slāņa vienmērīgumu.

(2) Apšuvuma izpilde

- Apšuvuma process:

1. plazmas loka iedarbināšana, augstas temperatūras kušanas baseina veidošanās.

2. Caur pulvera padeves sistēmu pulverveida materiāls tiek izsmidzināts izkausētajā baseinā un metalurģiski savienots ar substrātu.

3. atbilstoši urbja uzgaļa formai, pa noteikto ceļu vienmērīgai apšuvumam, lai nodrošinātu, ka nav apšuvuma noplūdes vai pārkausēšanas.

- Kontrolējiet termisko ietekmi: novērsiet PDC urbja pamatnes pārkaršanu vai deformāciju, pielāgojot plazmas loka parametrus un dzesēšanas metodi.

(3) Dzesēšanas apstrāde

- Dabiska dzesēšana vai kontrolēta ātruma dzesēšanas metodes izmantošana, lai izvairītos no termiskā sprieguma izraisītām plaisām.

3. Pēcapstrādes posms

(1) Apšuvuma kvalitātes pārbaude

- Izskata pārbaude: pārbaudiet, vai apšuvuma slānis ir vienmērīgs, bez plaisām un gaisa caurumiem.

- Veiktspējas pārbaude: izmēriet cietību, biezumu (parasti 0,5 ~ 3 mm), saķeres stiprību un citus rādītājus.

- Nesagraujošā testēšana: iekšējo defektu novēršanai izmantojiet ultraskaņas vai rentgena testēšanu.

(2) Apdare

- Ja pēc kausēšanas apšuvuma virsma ir raupja, ir nepieciešama virpošanas vai slīpēšanas apstrāde, lai atbilstu PDC urbju uzgaļu izmēra un formas prasībām.

(3) Veiktspējas optimizācija

- Termiskā apstrāde: ja nepieciešams, rūdīt vai atlaidināt kausēto apšuvuma slāni, lai vēl vairāk optimizētu tā organizatoriskās īpašības.

4. Piesardzības pasākumi

1. Izvairieties no pārkaršanas radītiem bojājumiem

- Plazmas apšuvuma laikā siltuma padeve ir stingri jākontrolē, lai izvairītos no PDC ieliktņa un substrāta termiskiem bojājumiem.

2. Materiālu saskaņošana

- Apšuvuma materiālam jābūt saskaņotam ar PDC bitu substrāta materiālu, lai nodrošinātu savienojuma izturību un veiktspējas konsekvenci.

3. Vides kontrole

- Cik vien iespējams, zema mitruma vai aizsarggāzes vidē, lai izvairītos no oksidēšanās, kas ietekmē apšuvuma kvalitāti.

Šo procesu var izmantot, lai uzlabotu jaunu PDC bitu veiktspēju, kā arī lai salabotu nolietotus bitus.

Publicēšanas laiks: 2025. gada 9. janvāris