플라즈마 이송 아크 용접(PTA)과 플라즈마 아크 용접(PAW)은 모두 플라즈마 기반 용접 기술이지만, 공정 원리, 기능 및 적용 시나리오 측면에서 상당한 차이가 있습니다.

원칙의 차이점

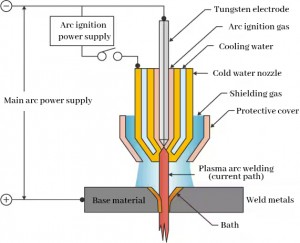

플라즈마 아크 용접(PAW)

플라즈마 아크 용접는 아크 가열을 통해 가스를 해리하고 수냉 노즐을 통해 압축하여 고에너지 밀도의 플라즈마 아크를 형성하는 원리를 기반으로 합니다. 텅스텐 전극과 작업물 사이에 아크가 생성되고, 고온 플라즈마 아크를 통해 작업물의 가장자리를 용융시켜 접합합니다. 용접은 주로 모재를 용융하여 이루어지며, 일반적으로 용가재를 첨가하지 않습니다. 이 용접은 주로 용접에 사용됩니다.

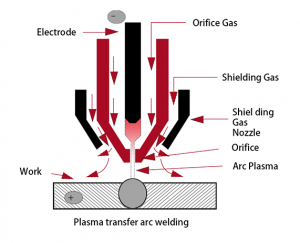

플라즈마 이송 아크 용접(PTA)

플라즈마 이송 아크 용접플라즈마 아크에서 발생하는 고온 열원의 작용에 기반하여 플라즈마 클래딩 재료(금속 또는 합금 분말)를 용융시켜 기판 표면에 야금학적으로 접합된 강화 코팅을 형성합니다. 텅스텐 전극과 용융 풀 사이에서 아크가 생성되며, 이송 아크는 모재와 분말을 모두 용융시키는 추가 에너지를 제공합니다. 용융 클래딩은 필러 재료(분말)로 형성되며, 모재는 양호한 접합을 위해 적당히 용융된 상태로만 가열됩니다. 이 기술은 주로 용융 클래딩에 사용됩니다.

기능 및 응용 프로그램

플라즈마 아크 용접(PAW)

플라즈마 아크 용접은 낮은 열 입력과 높은 용접 정밀도를 특징으로 합니다. 정밀 부품 및 박판 용접에 적합합니다. 일반적인 적용 분야는 다음과 같습니다.

•항공우주

•전자제품

•자동차 및 기타 분야에서 높은 용접 품질이 요구됩니다.

플라즈마 이송 아크 용접(PTA/PTAW)

플라즈마 이송 아크 용접(PTA/PTAW)은 주로 플라즈마 클래딩을 통해 모재의 표면 강화, 내마모성, 내부식성 및 고온 성능 향상에 사용됩니다. 클래딩층은 모재에 견고하게 접합되고, 클래딩 재료의 제어가 가능하며, 열 면적에 미치는 영향이 거의 없습니다. 일반적으로 밸브, 펌프 하우징 및 마모 부품의 수리 및 강화에 사용됩니다. 일반적인 적용 분야는 다음과 같습니다.

•석유화학

•에너지

•광업 등

PAW와 PTA/PTAW의 비교

| 용접 유형 | 플라즈마 아크 용접(PAW) | 플라즈마 이송 아크 용접(PTA/PTAW) |

| 목적 | 용접 작업물 연결 | 클래딩을 통한 표면 특성 향상 |

| 열원 | 플라즈마 아크 | 이송 아크 및 플라즈마 아크 |

| 필러 재료 | 보통 없음(때로는 유선 연결) | 합금 분말 |

| 응용 프로그램 | 고정밀 용접 | 표면 수리 및 강화(마모층) |

| 형질 | 열영향부 면적이 작고 정밀도가 높음 | 맞춤형 클래딩 재료, 다양한 코팅 |

일반적으로 PAW는 정밀 용접에 적합한 반면, PTA/PTAW는 표면 강화에 더 중점을 둡니다. 두 용접 기법은 적용 분야에서 상호 보완적입니다. 필요에 맞는 용접 기법을 선택하고, 특별한 경우에는 여러 용접 기법을 결합하여 용접 효율을 향상시킬 수도 있습니다.

게시 시간: 2025년 1월 20일