עקרונות תהליך השקיעה של EDM

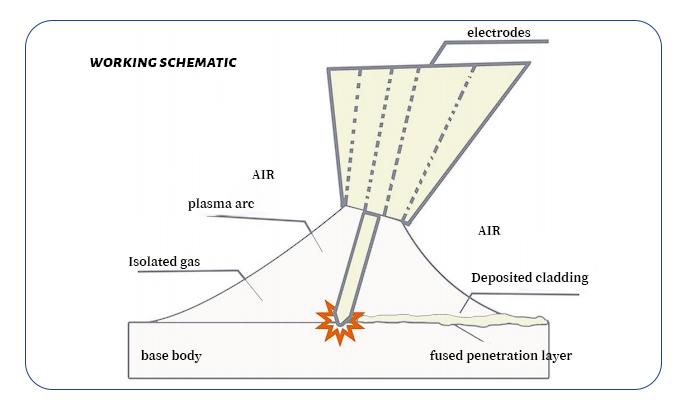

תהליך שקיעת EDM הוא תהליך אספקת חשמל המאפשר אחסון אנרגיה גבוהה בין אלקטרודת המתכת לחומר הבסיס, שחרור מיידי של אנרגיה בתדר גבוה. גז יינון בין חומר האלקטרודה לחומר הבסיס יוצר מספר תעלות מיקרו-קשת על פני השטח של חומר הבסיס, כך שנוצר מיקרו-אזור בטמפרטורה גבוהה באופן מיידי. חומר האלקטרודה נקשר למצע חומר הבסיס תחת פעולת ריתוך היתוך בשדה המיקרו-חשמלי, ויוצר קשר מתכות. תהליך EDM הוא תהליך קירור חוזר ושוב של מיקרו-אזור בטמפרטורה גבוהה. שונה מריתוך מסורתי, הוא אינו בעל עלייה גבוהה בטמפרטורה, ולכן לא יוצר תופעות של לחץ, עיוות ותופעות אחרות.

מאפיינים טכניים

תהליך שיקוע EDM, המכונה גם חיפוי קשת, הוא תהליך המשתמש בחום הנוצר על ידי פריקת ניצוץ חשמלי כדי להמיס ולשקוע חומרים מתכתיים. יתרונותיו העיקריים הם:

1. דיוק גבוה: מכיוון ש-EDM מתממש על ידי שליטה מדויקת בזרם ובמתח, תהליך החיפוי מדויק מאוד ויכול להשיג שליטה מדויקת בצורה ובגודל.

2. יעילות גבוהה: חיפוי EDM מהיר יחסית ויכול לתקן או לשפר במהירות חלקים מקומיים שחוקים או פגומים של חומר העבודה, ובכך להגדיל את הפרודוקטיביות.

3. גמישות: תהליך זה מתאים למגוון צורות מורכבות ולשטחי תיקון קטנים, ללא קשר לצורה ולגודל של חומר העבודה.

4. אזור מושפע חום קטן: בהשוואה לריתוך קונבנציונלי, אזור המושפע חום של חיפוי EDM קטן, מה שמשפיע פחות על העיוות והלחץ של חומר העבודה ושומר על הביצועים המקוריים של חומר העבודה.

5. מבחר רחב של חומרים: כמעט כל חומרי המתכת ניתנים לתיקון או לשיפור באמצעות חיפוי EDM, כולל קרביד צמנט, נירוסטה, סגסוגות אלומיניום וכן הלאה.

6. ידידותי לסביבה: בהשוואה לריתוך היתוך, חיפוי EDM פולט פחות אדים וגזים מזיקים ויש לו פחות השפעה על הסביבה.

7. תיקון מקוון: מבלי להפסיק את הייצור, ניתן לבצע תיקון בציוד פעיל, דבר שמועיל מאוד לתחזוקה של ציוד קריטי מסוים.

בסך הכל, תהליך שיקוע EDM הוא אמצעי מהיר, מדויק, גמיש וידידותי לסביבה לתיקון וחיזוק.

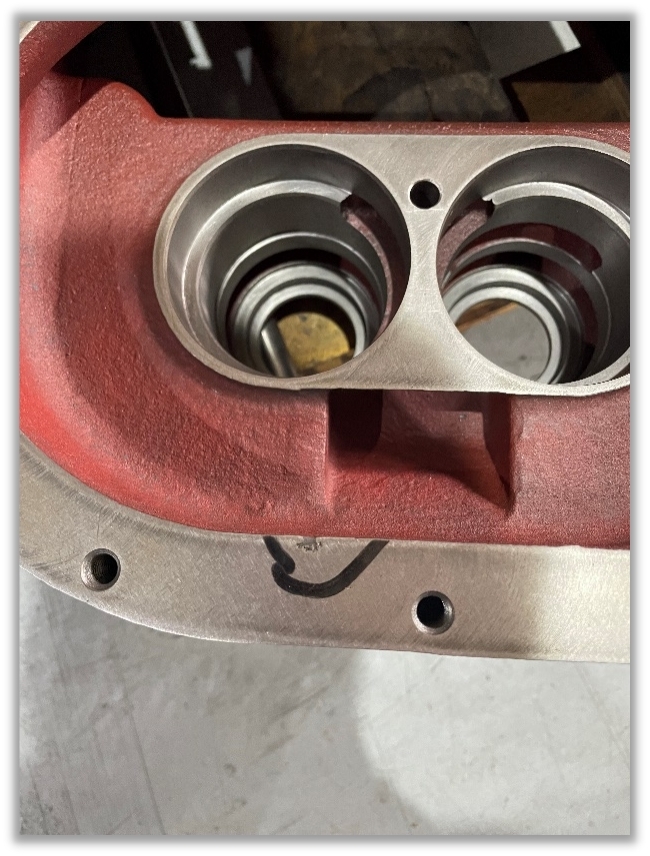

תיקון פגמים במשטח מעטפת ברזל יצוק

תהליך ריתוך משטחים EDM לעומת ריתוך טלאים קונבנציונלי

תהליך שקיעת EDM (ריתוך קשת פלזמה) וריתוך מילוי מסורתי (ריתוך MIG) הן טכנולוגיות ריתוך נפוצות, אך יש ביניהן הבדלים מסוימים בעיקרון, יתרונות וחסרונות והיקף היישום.

1. העיקרון שונה: תהליך ריתוך EDM משתמש בניצוץ חשמלי כמקור חום לריתוך, דרך שדה אלקטרומגנטי בתדר גבוה כדי לייצר ניצוץ חשמלי בטמפרטורה גבוהה ובלחץ נמוך, על מנת לממש את היתוך החומר. ריתוך מילוי מסורתי מאמצ את מכונת הריתוך של תחמוצת ליתיום (אקדח MIG) כמקור חום, ומממש את הריתוך על ידי מיגון אזור הריתוך עם גזים כגון תחמוצת ליתיום אלקאן (CO2) או תחמוצת חנקן אלקאן (ארגון).

2. הבדלים בדיוק: תהליך הצטברות הריתוך של EDM מציע דיוק וצפיפות קפסולת ריתוך גבוהים, מה שהופך אותו מתאים לריתוכים הדורשים דיוק וחוזק גבוהים. ריתוך מילוי קונבנציונלי, למרות שהוא מתפקד היטב ביישומים רבים, בעל דיוק וצפיפות קפסולת ריתוך נמוכים מעט יותר מתהליך הצטברות הריתוך של EDM.

3. היקף יישום שונה: תהליך שקיעת EDM ישים למגוון חומרי מתכת, כולל פלדה, אלומיניום, ניקל, עופרת וכו', ויש לו מגוון רחב של יישומים. ריתוך תיקון מסורתי מיושם בעיקר על גומי סיבים, סגסוגות, אלומיניום וחומרים אחרים, והיקף היישום שלו צר יחסית.

4. ביצועים סביבתיים שונים: תהליך שקיעת EDM אינו מייצר פסולת מסוכנת ובעל ביצועים סביבתיים טובים יותר. בריתוך מילוי מסורתי, אם משתמשים בתחמוצת ליתיום (CO2) כגז מגן, הוא עלול לייצר פסולת מסוכנת ולהשפיע על הסביבה.

5. הבדלים בקושי התפעולי: תהליך ריתוך EDM פשוט יחסית לתפעול ובעל רמת תמרון גבוהה. בעוד שריתוך מילוי מסורתי מורכב יותר מבחינת קושי התפעול ודורש יותר מיומנויות וניסיון.

בקצרה, ישנם כמה הבדלים בין תהליך ריתוך EDM לבין ריתוך מילוי מסורתי מבחינת העיקרון, הדיוק, היקף היישום, הביצועים הסביבתיים וקושי התפעולי. בהתאם לצורכי היישום הספציפיים ולסוג החומר, ניתן לבחור את טכנולוגיית הריתוך המתאימה ביותר.

קישורים למוצרים קשורים

https://www.ourcladding.com/intelligent-edm-cladding-repair-machine-esd-9100-product/

https://www.youtube.com/watch?v=8vFi1XloPQI

זמן פרסום: 8 באפריל 2024