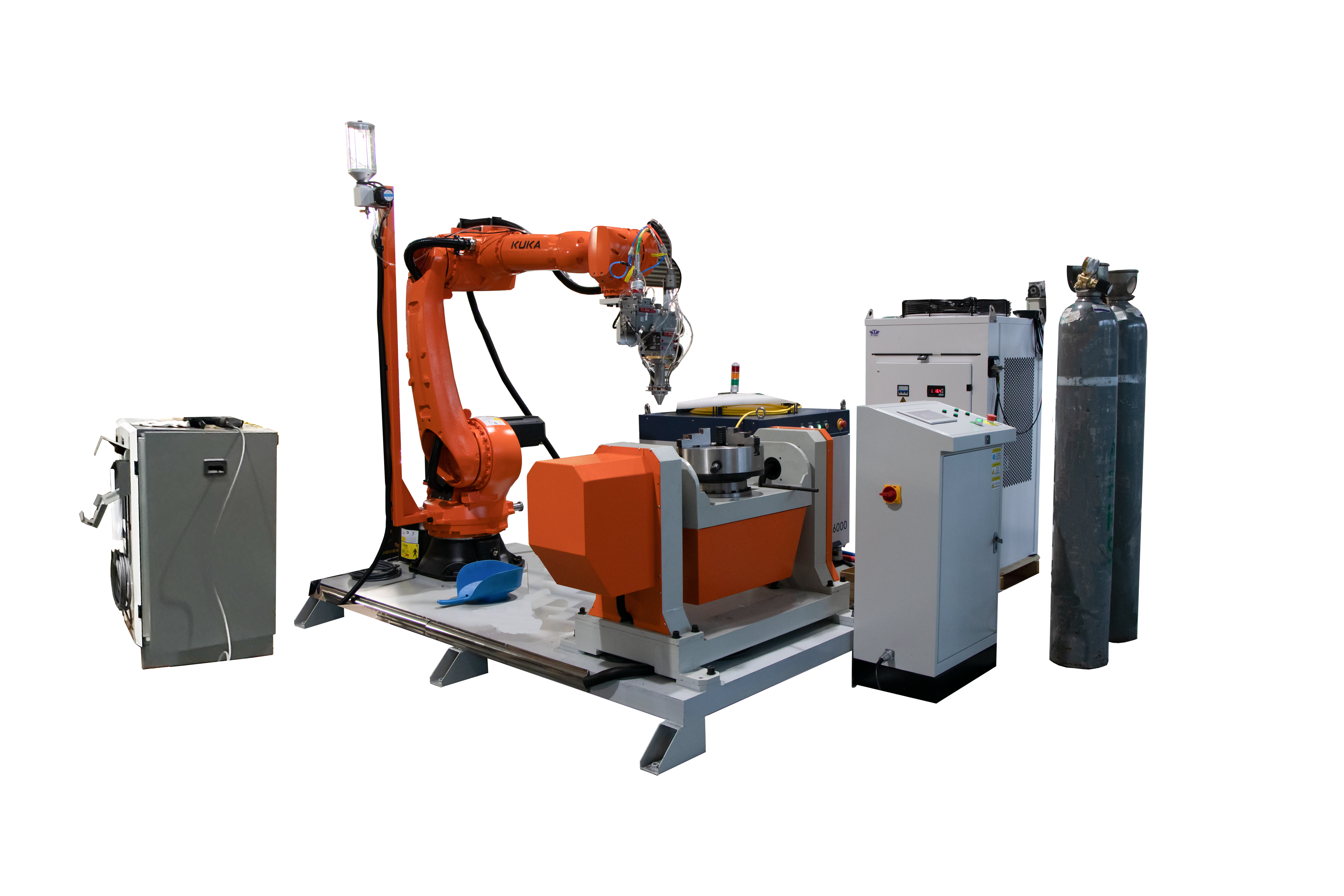

Équipement automatisé de rechargement et de soudage laserIl s'agit d'un type d'équipement industriel qui utilise un faisceau laser de haute énergie pour fondre et déposer un matériau de revêtement, tel qu'une poudre d'alliage ou un fil, sur la surface d'un substrat métallique. Cette technologie améliore les propriétés de surface de la pièce, notamment sa résistance à l'usure, à la corrosion et aux hautes températures, tout en réduisant les coûts et en prolongeant sa durée de vie. Le système automatisé garantit une haute précision et un fonctionnement efficace ; il est adapté à la production en série et à la réparation de pièces complexes.

I. Principe de fonctionnement

1. Focalisation du faisceau laser :Un faisceau laser à haute énergie est focalisé sur la surface de la pièce à usiner grâce au système optique.

2. Fusion du matériau :Le matériau fondu (poudre ou fil) est introduit dans le bain de fusion laser via le système d'alimentation en poudre ou en fil.

3. Formation de bassins :Le laser fait fondre la surface du substrat pour former un bain de fusion dans lequel le matériau de revêtement fusionne au substrat.

4. Refroidissement rapide :La couche de fusion est rapidement refroidie et solidifiée, formant une couche de fusion liée métallurgiquement au matériau de base.

II. Composition de l'équipement

1. Système laser

- Type de laser :laser à fibre, Laser CO₂, laser à semi-conducteur.

- Plage de puissance : généralement entre500 Wet10 kW, selon les exigences du processus.

2. Système d'alimentation en poudre/fil

-Alimentateur de poudreContrôle précis de l'approvisionnement en matériaux de revêtement afin de garantir l'uniformité de la couche de revêtement.

- Dévidoir : Convient aux couches de revêtement plus épaisses.

3. Système de mouvement CNC

- Plateforme CNC 3/5 axes : contrôle le mouvement de la tête laser ou de la pièce à usiner pour réaliser un revêtement de forme complexe.

- Système robotisé : adapté au traitement multi-angles de pièces complexes.

4. Systèmes de refroidissement

- Refroidissement du laser : Utilise généralement un système de refroidissement à eau pour assurer un fonctionnement stable du laser.

- Refroidissement de la pièce : pour éviter toute déformation ou dégradation des performances due à une surchauffe.

5. Système de contrôle automatique

- Système logiciel :GOUJAT/CAMEProgrammation pour soutenir la production automatisée.

- Système de surveillance : surveillance en temps réel de la température, de la puissance du laser et de l'état du bain de fusion pendant le processus de fusion.

III. Caractéristiques et avantages du processus

1. Haute précision et efficacité

- Le contrôle du faisceau laser est précis et l'épaisseur de la couche de revêtement peut être contrôlée dans la plage de0,1-5 mm.

- Le système de contrôle automatisé garantit la constance et l'efficacité du traitement.

2. Forte compatibilité des matériaux

- Compatible avec une variété de matériaux de revêtement :à base de fer, à base de nickel, alliages à base de cobaltetmatériaux composites.

- Il permet de réaliser un revêtement composite entre différents matériaux et d'améliorer les performances.

3. Petite zone affectée par la chaleur

- Rechargement laser avec chauffage localisé, faible déformation du substrat, adapté au traitement de pièces de précision.

4. Liaison métallurgique

- Liaison métallurgique entre la couche de revêtement et le matériau de base, haute résistance de liaison, évitant les problèmes de délamination ou de pelage.

5. Réparation et renforcement

- Convient pour la réparation de pièces de grande valeur usées ou endommagées, telles que les moules, les roulements, les pièces de moteur, etc.

IV. Domaines d'application

•Fabrication et réparation de moules

•Aérospatial

•industrie automobile

•industrie pétrochimique

•Machinerie lourde

V. Points clés pour la sélection de l'équipement

1. Exigences en matière de puissance laser

- Revêtement en couche mince :500 W - 2 kW

- Soudage par couche épaisse :3 kW-10 kW

2. Précision d'usinage

- Lorsque des exigences de haute précision sont requises, choisissez un équipement doté d'un système de contrôle en boucle fermée.

3. Type de matériau de fusion

- En fonction du matériau de la pièce et de l'environnement d'utilisation, choisissez le système d'alimentation en poudre ou en fil approprié.

4. Espace de travail et flexibilité

- S'assurer que l'amplitude de mouvement de la table d'équipement ou du bras robotisé répond aux exigences de production.

VI. Les tendances de développement futures

1. Contrôle intelligent

- Intégration de l'intelligence artificielle et de l'apprentissage automatique pour optimiser les paramètres du processus de revêtement et améliorer la qualité du traitement.

2. Technologie de revêtement composite

- Développement d'un revêtement en matériau composite multicouche répondant aux exigences de performances supérieures.

3. Protection de l'environnement et économies d'énergie

- Développer un système de rechargement laser plus efficace et à faible consommation d'énergie afin de réduire la consommation de ressources.

équipement automatique de rechargement et de soudage laserest un outil technique important dans l'industrie manufacturière moderne, largement utilisé dans divers domaines de fabrication et de réparation haut de gamme grâce à sa haute précision, son automatisation et sa compatibilité avec les matériaux.

Date de publication : 2 décembre 2024