La antorcha de arco de plasma transferido (antorcha PTA) es la pieza central de una máquina de arco de plasma transferido (PTA), responsable de generar el arco de plasma y suministrar el polvo de aleación con precisión a la zona de soldadura. Su estructura y principio de funcionamiento difieren de los de una antorcha de soldadura convencional, ofreciendo mayor precisión y estabilidad.

1. Componentes estructurales

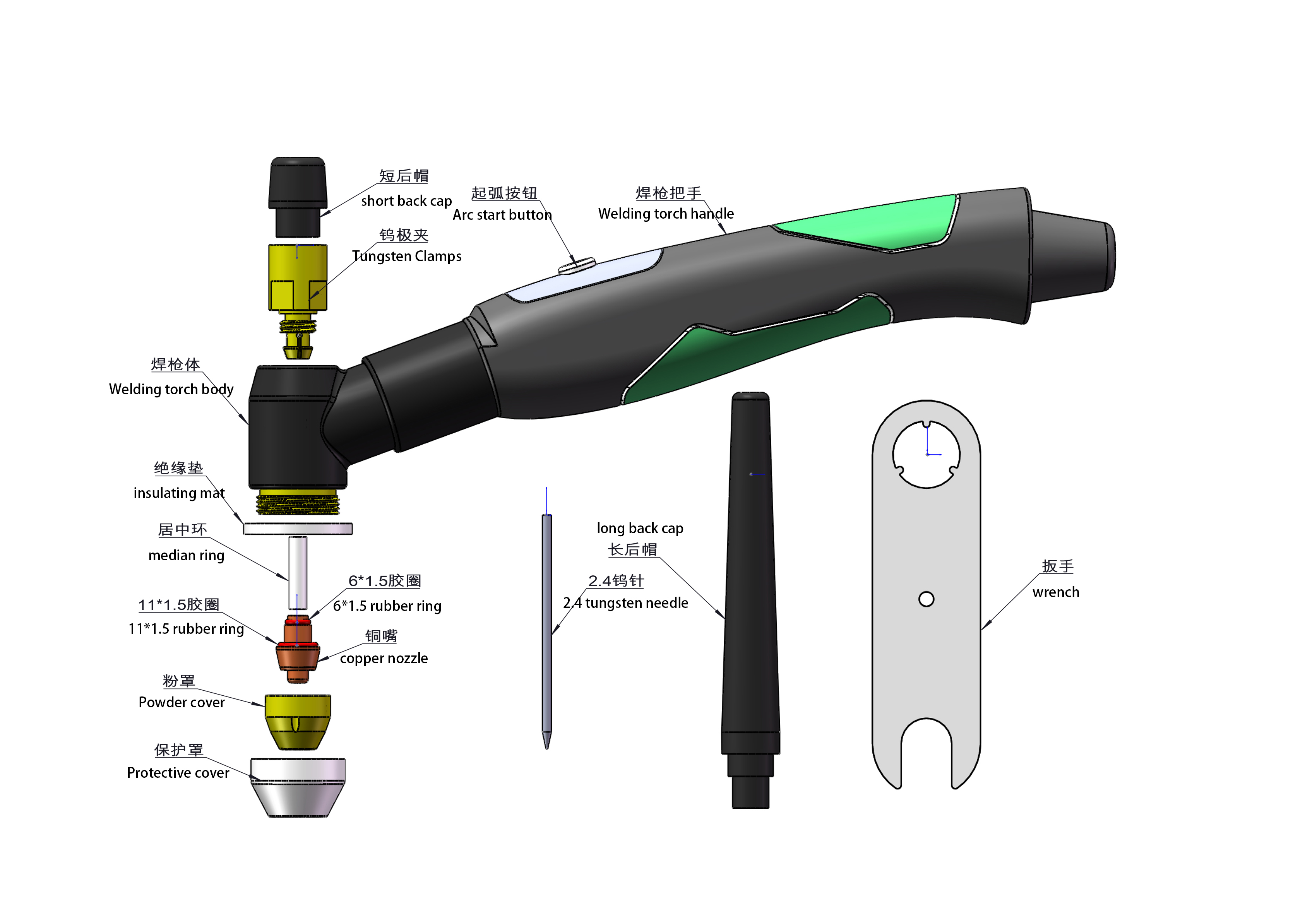

Elantorcha de soldadura PTAse compone principalmente de las siguientes partes:

Cátodo (electrodo de tungsteno): componente central para la generación del arco de plasma, generalmente fabricado con un material de tungsteno resistente a altas temperaturas y a la corrosión.

Ánodo (boquilla): guía el arco de plasma y concentra la columna del arco; generalmente está hecho de cobre para mejorar la disipación del calor.

Sistema de alimentación de polvo: Se utiliza para alimentar uniformemente el polvo de aleación al arco de plasma, de modo que se funda y se deposite en la superficie de la pieza de trabajo.

Canal de gas protector: Normalmente se utiliza argón o helio como gas de plasma y gas protector para evitar la oxidación en la zona de soldadura.

Sistema de refrigeración: Se utiliza refrigeración por agua para garantizar la estabilidad del soplete de soldadura durante el funcionamiento a altas temperaturas.

2. Principio de funcionamiento

Etapa de iniciación del arco: Un pulso de alta frecuencia y alto voltaje genera un arco sin transferencia entre el electrodo de tungsteno y la boquilla (corriente pequeña, iniciación estable del arco).

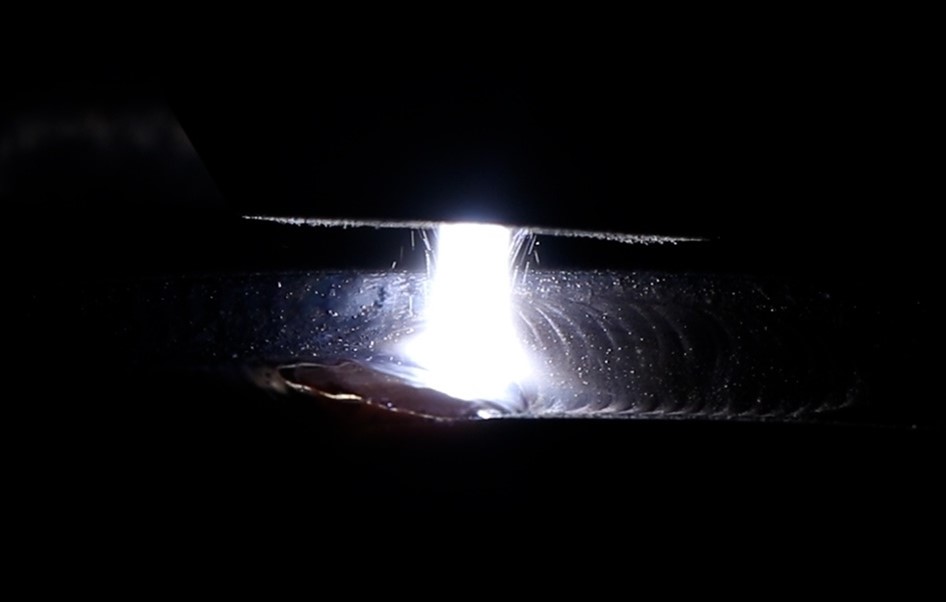

Formación del arco de plasma: el gas plasma (como el argón) pasa a través de la boquilla, se ioniza por el arco de alta temperatura convirtiéndose en plasma de alta energía, y a través de la boquilla hacia la superficie de la pieza de trabajo, se forma el arco de transferencia (el arco principal).

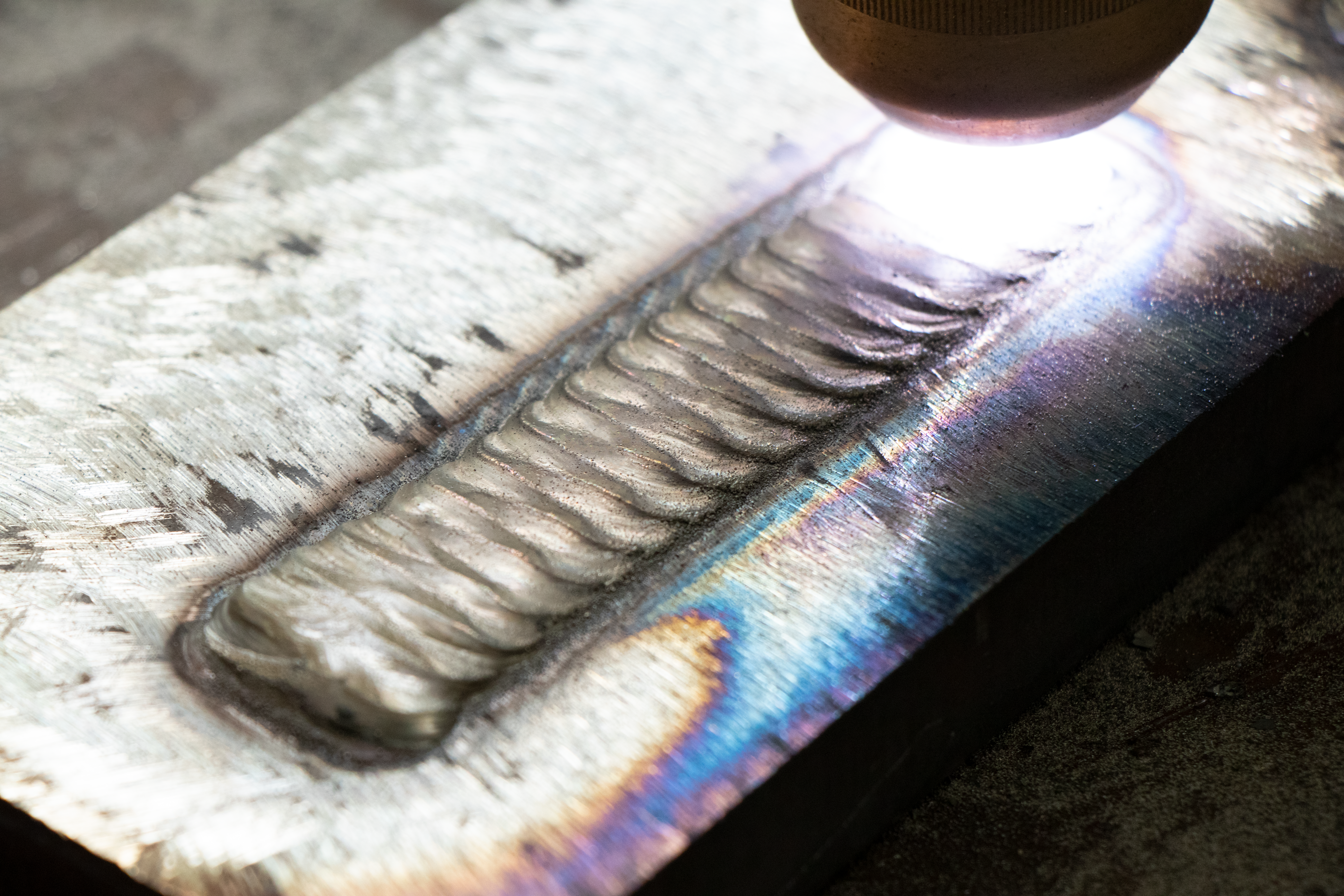

Alimentación y fusión del polvo: el polvo de aleación se introduce uniformemente en la zona del arco de plasma a través del alimentador de polvo, se funde instantáneamente y se rocía sobre la superficie de la pieza de trabajo para formar un recubrimiento denso.

Unión metalúrgica: El polvo fundido se une metalúrgicamente con el material base para formar una capa de revestimiento de alta resistencia y resistente al desgaste.

3. Características y ventajas

Alta densidad de energía: columnas de arco largas y delgadas, altas temperaturas (hasta 20.000 °C), control preciso de la profundidad de fusión y del espesor del recubrimiento.

Zona afectada por el calor reducida: Reduce la deformación del sustrato y la tensión térmica, mejora la estabilidad dimensional de la pieza de trabajo.

Alta tasa de utilización del material: la tasa de utilización del material en polvo es superior al 90%, lo cual resulta económico.

Excelente calidad de recubrimiento: recubrimiento denso, sin porosidad, alta resistencia de unión metalúrgica, excelente resistencia a la abrasión y a la corrosión.

4. Materiales y aplicaciones de uso común

materiales en polvo de aleación: polvo de aleación resistente al desgaste y a la corrosión, a base de cobalto, níquel, hierro, carburo de tungsteno y otros.

áreas de aplicación típicas:

Petróleo y gas: Recubrimientos resistentes al desgaste y a la corrosión para válvulas, brocas y cuerpos de bombas.

Maquinaria de ingeniería: ejes, rodillos, engranajes, refuerzo y reparación de superficies de moldes.

Industria metalúrgica: revestimiento y reparación de superficies de rodillos, moldes, asientos de válvulas y otras piezas.

5. Precauciones de uso

Protección de electrodos de tungsteno: previene la oxidación y el desgaste, prolonga la vida útil del electrodo.

Refrigeración de la boquilla: mantenga un buen efecto de refrigeración por agua para evitar daños por sobrecalentamiento de la boquilla.

Estabilidad de la alimentación de polvo: garantizar una alimentación uniforme de polvo para evitar espesores de recubrimiento desiguales o defectos de escoria.

Protección de seguridad: funcionamiento a alta temperatura y alto voltaje; es necesario equiparse con máscaras protectoras, guantes y otros equipos de seguridad.

6. Comparación con otros métodos de soldadura

Con la soldadura por arco de plasma (PAW): la soldadura PTA se utiliza principalmente para el revestimiento y refuerzo de superficies, mientras que la PAW se utiliza principalmente para la soldadura de penetración.

Comparación con el tratamiento superficial láser: La soldadura PTA es más económica y aplicable a una gama más amplia de materiales; sin embargo, el tratamiento superficial láser tiene una zona afectada por el calor más pequeña y una mayor precisión.

Con la proyección térmica por plasma: la soldadura PTA es una unión metalúrgica, de alta resistencia del recubrimiento; la proyección térmica por plasma es una unión mecánica, adecuada para recubrimientos de capa delgada.

Fecha de publicación: 19 de febrero de 2025