Endüstriyel otomasyon ve hassas üretimin gelişmesiyle birlikte geleneksel kaynak yöntemleri tüm uygulama gereksinimlerini karşılamaktan uzak kalmış, TIG, MIG, Lazer Kaynak, PAW (Plazma Ark Kaynağı) ve diğer kaynak yöntemleri ortaya çıkmış ve kendi alanlarında benzersiz avantajlar göstermiştir.

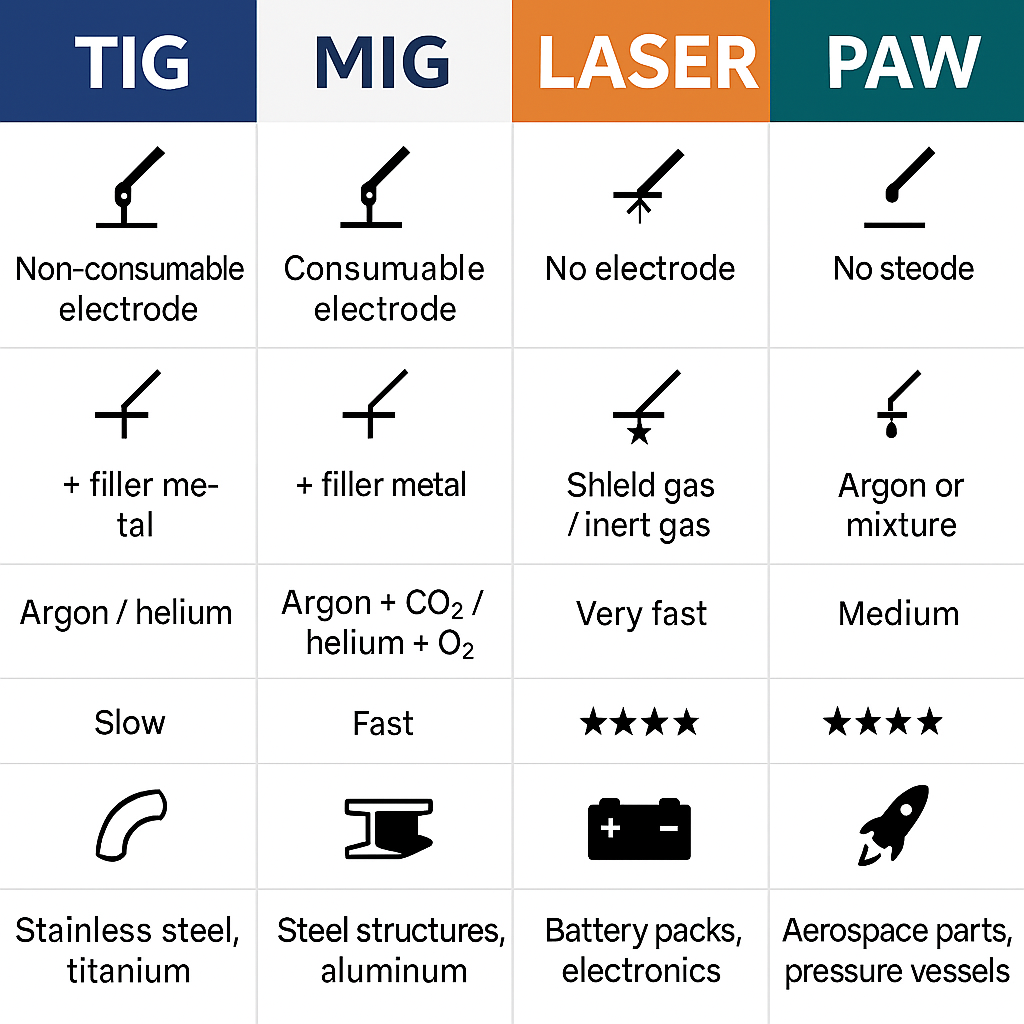

Süreç Prensiplerindeki Farklılıklar

- Tungsten İnert Gaz Kaynağı(TIG): Tungsten elektrot ile iş parçası arasında ark oluşur, elektrot erimez, koruyucu gaz hava ile korunur; yüksek hassasiyet, manuel çalışma.

- Metal İnert Gaz Kaynağı (MIG): Ark, tel ile iş parçası arasında oluşur, tel otomatik olarak beslenir, eritilir ve doldurulur. Kaynak hızı, toplu kaynak için uygundur.

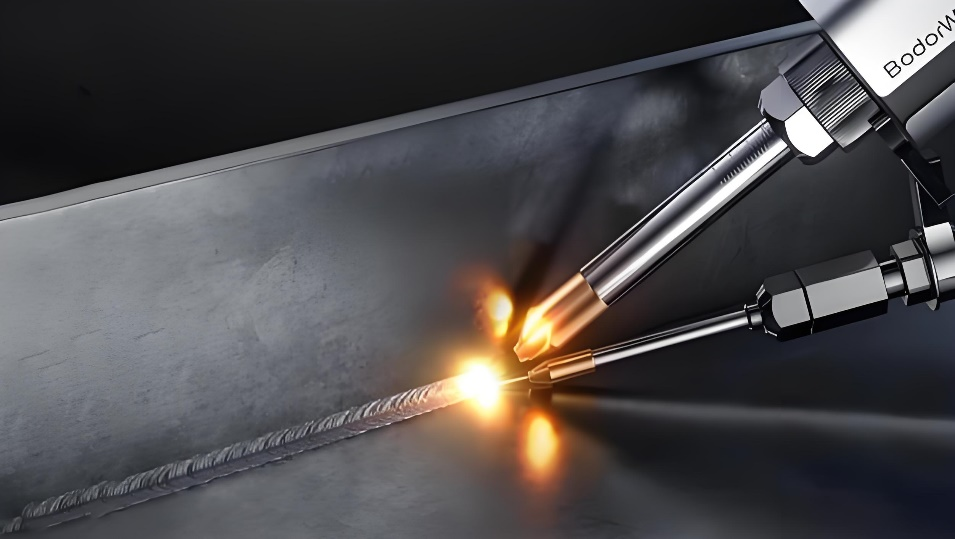

-Lazer kaynak (Lazer):Metali eritmek için yüksek enerjili bir lazer ışını kullanılır, bu da derinlik ve şeklin hassas bir şekilde kontrol edilmesini sağlar. Temassız, düşük ısı etkisi.

-Plazma Ark Kaynağı (PAW): Plazma arkı nozulun küçültülmesiyle oluşur, ark kolonu daha yoğundur, ısı yoğunluğu yüksektir ve derin erime noktalı kalın levhaları kaynaklayabilir.

Kaynak kalınlığı aralığı

- TIG: 0,1~6 mm arası ultra ince ve orta kalınlıktaki malzemeler için uygundur, paslanmaz çelik ve titanyum alaşımlarının ince duvarlı kaynağı için idealdir.

- MIG: Orta kalınlıktaki saclar, özellikle karbon çelik, yapısal çelik ve alüminyum alaşımları için uygundur, yüksek verimlilik ve geniş kapsama alanı sağlar.

- Lazer:Lityum pil contaları ve motor uç kapakları gibi 6 mm veya daha ince ultra ince malzemeler için uygundur. Kalın plakalar çok kanallı tarama gerektirir.

-PENÇE:Geniş aralıkta, 0,1 mm ince levhadan 10 mm kalın levhaya kadar kaynak yapılabilir, ayrıca anahtar deliği modunda kaynak yapılabilir.

Kaynak dikişi estetiği

TIG: En güzel kaynak dikişidir, yüzeyi düzdür, damarları balık pulu gibidir, et ve lüks el sanatlarında yaygın olarak kullanılır.

MIG: Daha geniş kaynak dikişi, daha fazla sıçrama, kaynak dikişinin görünmesine ihtiyaç duyulmayan yapısal parçalar için uygundur.

Lazer kaynağı: Son derece dar ve hassas kaynak dikişi, neredeyse hiç son işleme gerek yok, değer açısından TIG'den sonra ikinci, ancak hızı çok önde.

PAW: MIG'den daha iyi, TIG'den sonra ikinci, ancak derin füzyon kaynağı ve otomasyon için daha uygun.

Otomasyona uyum sağlama

Otomasyon entegrasyonunda lazer kaynak ve PAW kraldır:

- Yüksek doğruluk

- Kaynak dikişi yörüngesini izler

- Robotik/görüntüleme sistemleriyle birleştirilebilir

MIG ayrıca otomotiv üretimi gibi otomasyonlu üretim hatlarında da yaygın olarak kullanılmaktadır.

TIG ile otomatik orbital kaynak yapılabilmesine rağmen, bu yine de büyük ölçüde kaynakçının becerisine bağlıdır.

TIG, MIG, LAZER ve PAW'ın karşılaştırılması

TIG, MIG, Lazer ve Plazma Ark Kaynağı (PAW) her biri farklı uygulama senaryolarına yönelik kaynak çözümlerini temsil eder:

TIG kaynağı: Kaynak dikişinin kalitesi ve estetiği ile bilinir, yüksek kaynak hassasiyeti gerektiren ince sac malzemeler için uygundur, özellikle paslanmaz çelik ve titanyum alaşımlarının yüksek kaliteli üretiminde yaygın olarak kullanılır;

MIG kaynağı: Yüksek verimli, kullanımı kolay, orta kalınlıktaki levhalar ve seri üretim için uygun, otomotiv, inşaat, makine ve diğer alanlarda kullanılan ana işlemdir;

Lazer kaynağı: hızlı hız, düşük ısı etkisi, yüksek otomasyon derecesi, 3C elektronik, güç pilleri, hassas aletler ve diğer üst düzey üretimde yaygın olarak kullanılır;

PAW kaynağı: TIG'in kararlılığı ile lazerin derin erime kabiliyetini bir araya getiren bu kaynak yöntemi, havacılık, basınçlı kaplar ve yüksek mukavemet ve sızdırmazlık gereksinimleri olan diğer kritik parçalar için uygundur.

Hangi prosesin seçileceği, kapsamlı bir yargıya varabilmek için malzeme türü, kaynak kalınlığı, kalite gereksinimleri, maliyet kontrolü ve otomasyon düzeyi gibi faktörlere göre belirlenmelidir.

Gönderi zamanı: 18 Nis 2025