Dzięki szybkiemu rozwojowi technologii przemysłowych, stal nierdzewna jest szeroko stosowana jako materiał odporny na korozję, o wysokiej wytrzymałości i estetyczny w różnych zastosowaniach, takich jak budownictwo, motoryzacja, lotnictwo i przetwórstwo żywności. Jednak ze względu na swoje unikalne właściwości fizyczne i chemiczne, proces spawania stali nierdzewnej wiąże się z szeregiem wyzwań. W tym artykule szczegółowo omówimy wyzwania związane ze spawaniem stali nierdzewnej, popularne metody spawania oraz najlepsze praktyki, aby pomóc osobom pracującym w branży w poprawie jakości i wydajności spawania.

Wyzwania związane ze spawaniem stali nierdzewnej

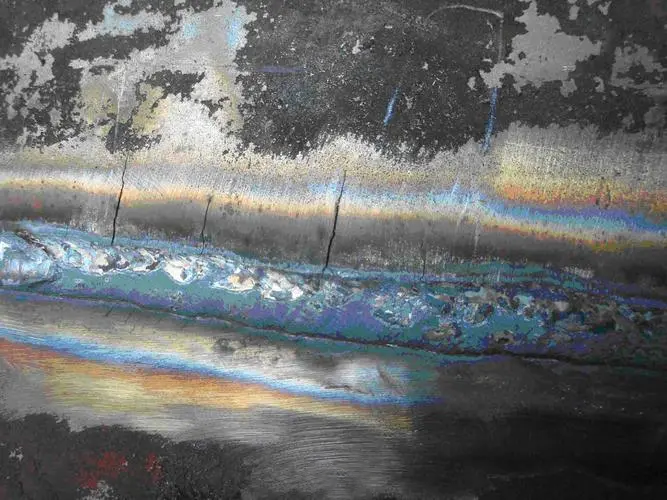

1. Utlenianie i odbarwianie w wysokiej temperaturze

W procesie spawania stali nierdzewnej w wysokiej temperaturze powierzchnia jest podatna na utlenianie, tworzenie się warstwy tlenków, co powoduje zmiany koloru spoiny i strefy wpływu ciepła. Wpływa to nie tylko na estetykę, ale również osłabia odporność korozyjną materiału. Aby temu zapobiec, zazwyczaj konieczne jest zastosowanie gazu ochronnego lub trawienie i pasywacja po spawaniu.

2. Wrażliwość na pęknięcia termiczne

Szczególnie austenityczna stal nierdzewna jest podatna na pękanie termiczne podczas procesu chłodzenia podczas spawania ze względu na wysoki współczynnik rozszerzalności cieplnej i niską przewodność cieplną. Pękanie termiczne występuje zazwyczaj w spoinie lub strefie wpływu ciepła, co w poważnych przypadkach może prowadzić do uszkodzenia spawanej konstrukcji. Aby zminimalizować ryzyko pękania termicznego, konieczna jest ścisła kontrola parametrów procesu spawania oraz dobór odpowiednich materiałów spawalniczych.

3. Deformacja spawalnicza

Ponieważ stal nierdzewna ma wysoki współczynnik rozszerzalności cieplnej, proces spawania generuje duże naprężenia cieplne, co prowadzi do odkształceń spoiny. Jest to szczególnie widoczne w przypadku dużych konstrukcji lub elementów cienkościennych, co może mieć wpływ na dokładność wymiarową i jakość wyglądu produktu. Aby kontrolować odkształcenia spoiny, należy stosować odpowiednie środki mocowania i zabezpieczenia przed odkształceniami.

4. Wytrącanie azotków i węglików

W procesie spawania w wysokiej temperaturze azot i węgiel w stali nierdzewnej mogą reagować z chromem, tworząc azotki i węgliki. Wydzielenia te obniżają odporność na korozję i wytrzymałość materiału. Kontrola ciepła doprowadzonego podczas spawania, dobór odpowiednich materiałów spawalniczych oraz późniejsza obróbka cieplna są kluczowe dla zapobiegania temu zjawisku.

5.Odpryski i zanieczyszczenia spawalnicze

Odpryski i zanieczyszczenia powstające podczas spawania mogą osadzać się na powierzchni spoiny i materiale bazowym, wpływając na jakość i wygląd spoiny. Wymaga to zastosowania odpowiednich procesów spawalniczych i środków ochronnych, takich jak stosowanie niskiego prądu spawania i gazu osłonowego.

Metody spawania stali nierdzewnej

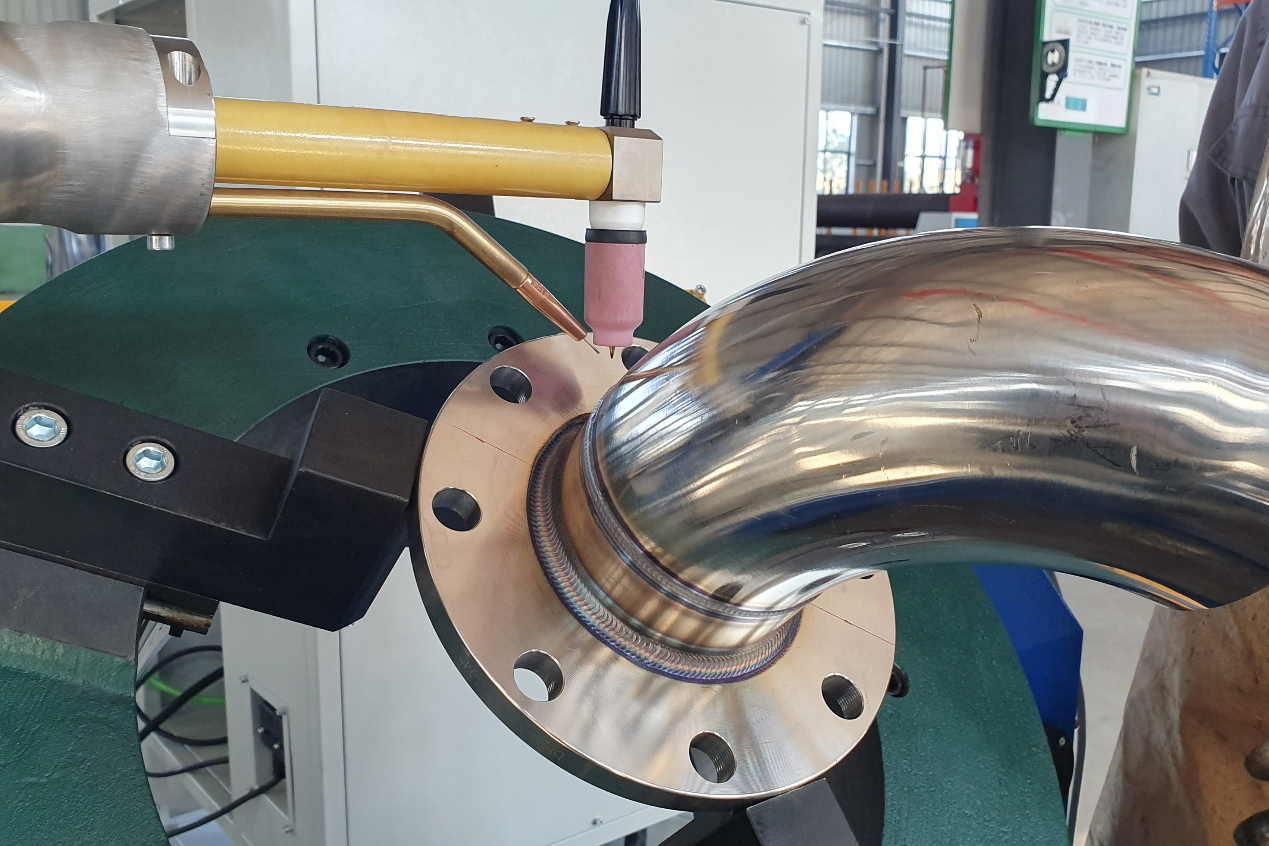

1. Spawanie łukiem elektrycznym wolframowo-argonowym (TIG)

Spawanie metodą TIGSpawanie metodą TIG to metoda spawania z wykorzystaniem nietopliwej elektrody wolframowej i osłony gazem obojętnym (np. argonem), szczególnie odpowiednia do spawania cienkościennych stali nierdzewnych. Spawanie metodą TIG zapewnia wysokiej jakości, gładką spoinę i jest powszechnie stosowane w obszarach wymagających wysokiej precyzji spawania, takich jak przemysł lotniczy i medyczny. Aby zwiększyć wydajność spawania, można zastosować technologię spawania impulsowego TIG, która dodatkowo redukuje ciepło dopływowe i odkształcenia.

2. Spawanie elektrodą topliwą w osłonie gazu (MIG)

Spawanie metodą MIG wykorzystuje stopioną elektrodę i osłonę gazową, co jest odpowiednie do spawania blach ze stali nierdzewnej o średniej grubości, zapewniając wysoką wydajność. Regulując prąd, napięcie i prędkość spawania, można skutecznie kontrolować ilość odprysków spawalniczych i kształt jeziorka spawalniczego. Aby poprawić jakość spawania, można zastosować osłonę gazową z mieszanki argonu i dwutlenku węgla.

3. Spawanie łukiem plazmowym (PAW)

Spawanie łukiem plazmowym(PAW) to technologia spawania o wysokiej precyzji, która wykorzystuje łuk plazmowy jako źródło ciepła w celu zapewnienia skoncentrowanego i stabilnego ciepła spawania. Metoda PAW nadaje się do zastosowań spawalniczych wymagającychwysoka jakość i niskie zniekształcenia, takich jak produkcja precyzyjnych instrumentów i sprzętu wysokiej klasy. W porównaniu ze spawaniem TIG, metoda PAW oferuje większą prędkość spawania i mniejszą strefę wpływu ciepła.

4. Spawanie laserowe

Spawanie laserowewykorzystuje wiązkę lasera o dużej gęstości energii jako źródło ciepła, co zapewnia dużą prędkość spawania, niewielkie odkształcenia i małą strefę wpływu ciepła, dzięki czemu jest szczególnie przydatna w przypadku spawania o wysokiej precyzji i wydajności.Spawanie laserowenadaje się do spawania cienkościennych i skomplikowanych elementów konstrukcyjnych, np. podzespołów elektronicznych i części samochodowych.

5. Zgrzewanie punktowe oporowe

Zgrzewanie punktowe oporowe wykorzystuje ciepło generowane przez prąd elektryczny w punkcie styku, co jest powszechnie stosowane w przypadku cienkich połączeń ze stali nierdzewnej, na przykład w produkcji nadwozi samochodowych i obudów urządzeń AGD. Metoda ta jest szybka, umożliwia wykonywanie małych spoin i nadaje się do produkcji masowej.

Najlepsze praktyki spawania stali nierdzewnej

Aby zapewnić wysoką jakość spoin stali nierdzewnej, należy przestrzegać poniższych powszechnie uznanych w branży najlepszych praktyk:

1. Czyszczenie powierzchni

Przed spawaniem powierzchnie ze stali nierdzewnej należy dokładnie oczyścić, aby usunąć tłuszcz, tlenki i inne zanieczyszczenia, zapobiegając w ten sposób powstawaniu wad spawalniczych. Czyszczenie można przeprowadzić za pomocą środków chemicznych lub mechanicznych narzędzi szlifierskich.

2. Kontrola dopływu ciepła

Kontroluj ilość wprowadzanego ciepła, regulując prąd spawania, napięcie i prędkość spawania, aby uniknąć nadmiernej ilości wprowadzanego ciepła, co może prowadzić do przegrzania spawanego metalu, a to z kolei zmniejsza ryzyko pęknięć termicznych i odkształceń spawalniczych.

3. Zastosowanie gazu osłonowego

Podczas spawania należy stosować odpowiedni gaz osłonowy (np. czysty argon lub hel), aby zapobiec kontaktowi spoiny z powietrzem oraz utlenianiu i azotowaniu. W przypadku materiałów o grubych ściankach można zastosować podwójną warstwę gazu ochronnego, aby poprawić efekt ochronny.

4. Podgrzewanie wstępne i obróbka cieplna po obróbce cieplnej

W przypadku grubościennej stali nierdzewnej lub stali nierdzewnej wysokowęglowej, podgrzanie wstępne przed spawaniem i obróbka cieplna po spawaniu mogą zmniejszyć naprężenia cieplne i pęknięcia. Temperaturę podgrzania wstępnego i obróbki cieplnej należy dobrać odpowiednio do rodzaju materiału i procesu spawania.

5. Wybór odpowiedniego materiału spawalniczego

Należy używać materiałów spawalniczych dobranych do materiału bazowego, aby mieć pewność, że metal spoiny i materiał bazowy mają podobny skład chemiczny i właściwości mechaniczne, co gwarantuje wytrzymałość i odporność na korozję złącza spawanego.

6. Badanie jakości spawania

Po zakończeniu spawania należy przeprowadzić kontrolę jakości spawania, np. za pomocą promieni rentgenowskich, ultradźwięków i badania penetracyjnego, aby mieć pewność, że złącza spawane nie mają wad, takich jak pęknięcia, porowatość czy uwięziony żużel.

Perspektywy na przyszłość

Wraz z postępem nauki i technologii, technologia spawania stali nierdzewnej będzie się rozwijać w kierunku wysokiej wydajności, inteligencji i ekologii. W przyszłości zautomatyzowane roboty spawalnicze i inteligentne systemy sterowania spawaniem jeszcze bardziej poprawią wydajność i jakość spawania. Jednocześnie badania i rozwój przyjaznej dla środowiska technologii spawania staną się ważnym kierunkiem redukcji emisji szkodliwych gazów i strat materiałowych w procesie spawania.

Czas publikacji: 20-06-2024